Электронное трв принцип работы – ()

принцип работы ТРВ, характеристики и виды

В системах отопления и кондиционирования, работающих в переменных условиях окружающей среды, совершенно необходима регулировка мощности действующей установки. Это позволяет поддерживать требуемую температуру и экономить расход энергии при ее работе. В автоматическом режиме с этой задачей справляется терморегулирующий вентиль. Он контролирует поток рабочей среды, реагируя на внешние изменения температуры.

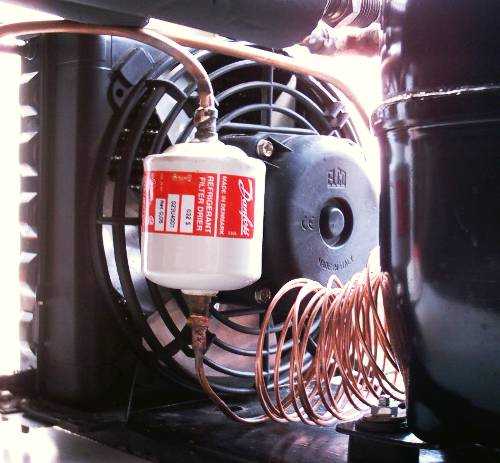

Внешний вид терморегулирующего устройства в системе охлаждения

Внешний вид терморегулирующего устройства в системе охлажденияКонструкция и принцип работы

В холодильных установках и кондиционерах используется замкнутый контур, по которому циркулирует хладагент, меняя свое агрегатное состояние в испарителе. В системах отопления нагрев осуществляется при перекачке горячей жидкости к термоэлементам. Несмотря на разработку различных альтернативных способов охлаждения и нагрева, подобная схема работы является основной.

При небольшой мощности устройства не требуется постоянная подстройка под внешние изменения. В маломощных системах охлаждения роль регулятора выполняет дроссель из капиллярной трубки. Его работа не зависит от производительности испарителей и не способен менять уровень хладагента в контуре.

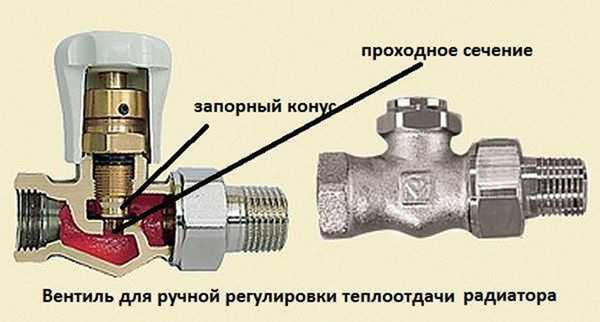

В отопительных контурах устанавливаются ручные регуляторы. В них изменение потока горячей жидкости осуществляется поворотом рукоятки, опускающей или поднимающей ограничительный шток.

Устройство ручного вентиля отопления

Устройство ручного вентиля отопленияВ системах, где требуется постоянная подстройка под изменяющиеся внешние условия, регулировка мощности охлаждения или нагрева осуществляется изменением величины потока рабочей среды.

Основным регулятором силы потока является ТРВ, что означает терморегулирующий вентиль. Это устройство прямого действия. Для его работы не требуется поступление внешней энергии. Вентиль реагирует на перегрев паров, выходящих из испарителя. А он, в свою очередь, зависит от нагрузки на охладительную систему.

Дополнительным преимуществом применения терморегулирующих вентилей является некритичность системы к точному количеству заполняющего хладагента.

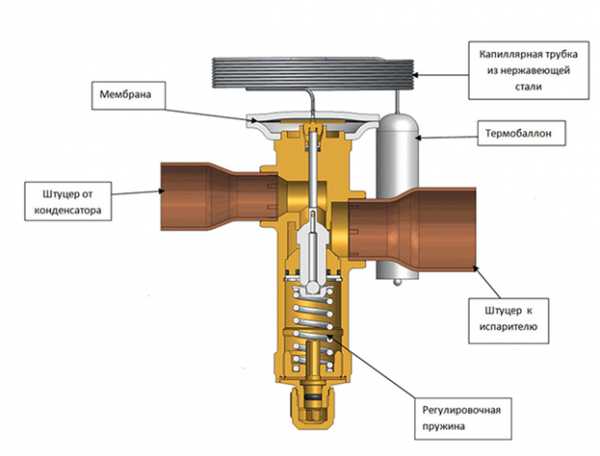

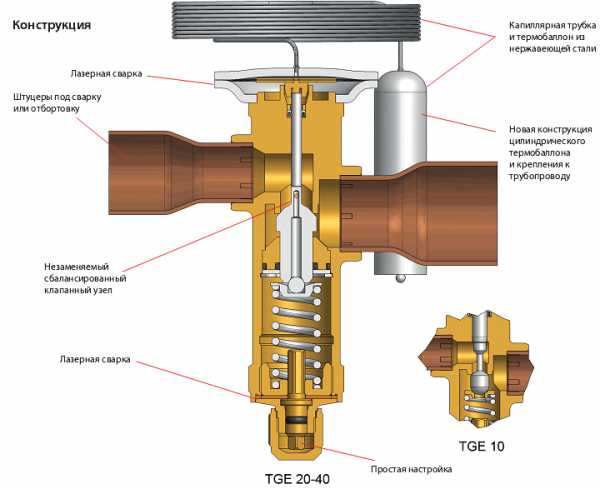

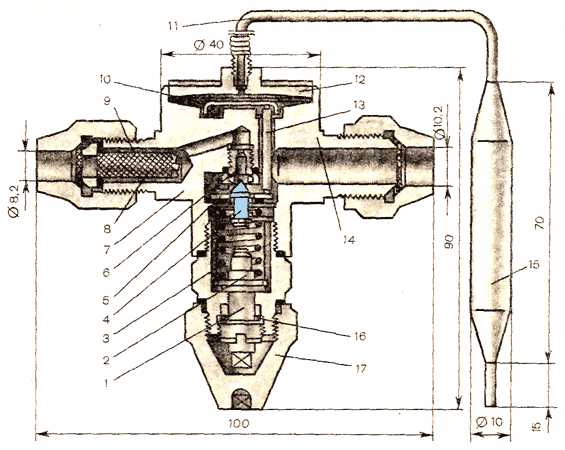

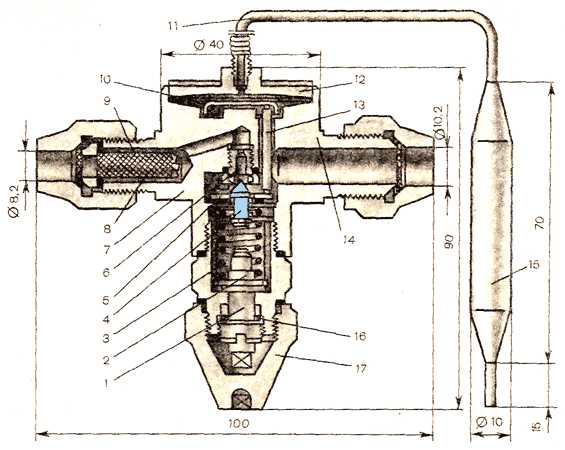

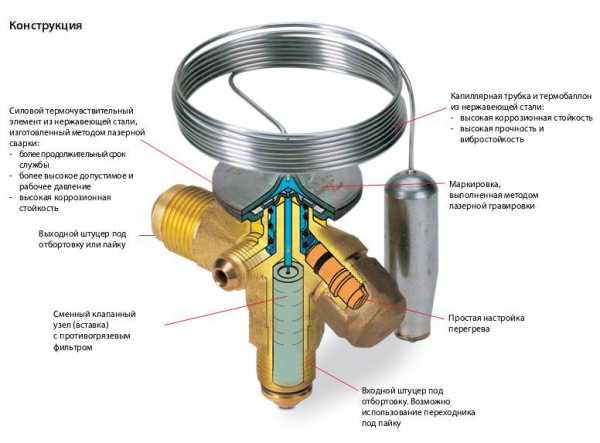

Внутреннее устройство регулятора показано на рисунке.

Классический терморегулирующий вентиль для систем охлаждения

Классический терморегулирующий вентиль для систем охлажденияОсновными элементами ТРВ являются:

- мембрана или диафрагма, управляющая движением запорного штока;

- капиллярная трубка с термобаллоном, передающая устройству изменения температуры паров на выходе из испарителя,

- регулирующая пружина для настройки уровня установки,

- входной и выходной штуцера.

Совокупность диафрагмы, термобаллона и капиллярной трубки называют термоэлементом. Именно он воспринимает окружающую температуру и осуществляет регулирование подачи хладагента.

Принцип работы вентиля заключается в движении мембраны под действием трех сил:

- давление среды из термобаллона,

- уравнивающее давление испарителя,

- воздействие пружинного механизма.

После достижения равновесия между этими тремя силовыми составляющими диафрагма устанавливает требуемую величину потока хладагента.

Давление термобаллона = уравнивающее давление + давление пружины на мембрану.

При изменении температуры и возрастании тепловой нагрузки в испарителе увеличивается нагрев термобаллона и давление заполняющей его жидкости. Через капиллярную трубку оно передается диафрагме, в результате чего происходит открывание вентиля и увеличение подачи хладагента в испаритель.

По схожему принципу устроен и термостатический клапан радиатора отопления.

Терморегулятор для отопительных систем

Терморегулятор для отопительных системВ нем роль термобаллона выполняет чувствительный элемент (поплавок), расположенной в полости, заполненной жидкостью или газом. При изменении температуры происходит уменьшение или увеличение объема среды. В результате поплавок меняет свое положение, сдвигая шток, который изменяет проходное сечение клапана.

Наиболее чувствительными считаются термоэлементы, заполненные газом. Они реагируют на температурные изменения быстрее, чем жидкостные. Но и стоят они дороже.

Характеристики и виды терморегулирующих вентилей

При выборе устройства необходимо обращать внимание на следующие параметры:

- Максимальная температура, при которой способен работать вентиль. Она может достигать 200 °С.

- Давление рабочей среды. Обычно находится в диапазоне 16 – 40 бар.

- Материал изготовления. Корпус делается из бронзы или латуни. Но лучшими антикоррозионными свойствами обладают вентили из нержавеющей стали.

- Производительность ТРВ. Это максимальный поток, пропускаемый полностью открытым вентилем. Она должна соответствовать мощности холодильной установки.

- Диаметр входного и выходного штуцеров должен соответствовать трубопроводам всей регулируемой системы.

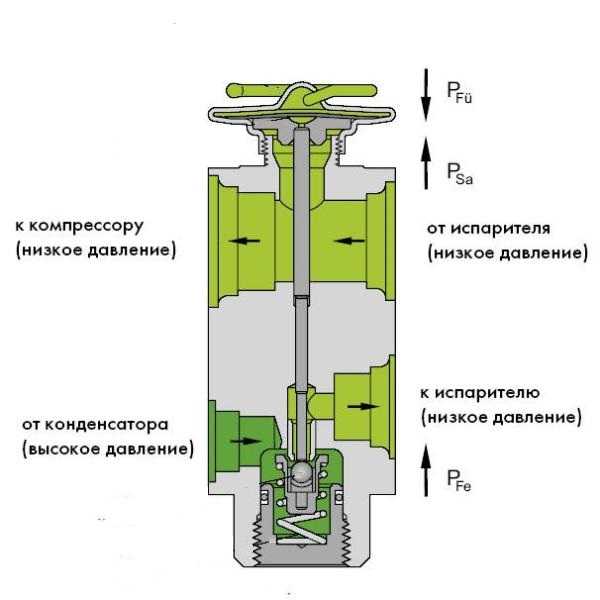

Терморегулирующие вентили для охлаждения и кондиционирования различаются по виду подачи уравнивающего давления из испарителя.

Внутреннее уравнивание

Передача давления под нижний край диафрагмы происходит через проточенные зазоры вокруг штока. Этот тип вентилей используется только для однозаходных испарителей, имеющих малое гидравлическое сопротивление.

Давление хладагента на мембрану осуществляется перед его подачей в испаритель.

Внешнее уравнивание

В более совершенной системе регулирования уравнивающее давление поступает в вентиль непосредственно с выхода испарителя. Для подвода этого давления в корпусе предусмотрена дополнительная входная трубка, обеспечивающая поступление хладагента от испарителя под мембрану термоэлемента. При этом поддиафрагменная полость изолируется отдельным уплотнением от выходного давления клапана.

Схема подвода давления к термоэлементу при внешнем уравнивании

Схема подвода давления к термоэлементу при внешнем уравниванииТакие регуляторы применимы для работы при любых способах охлаждения и на разных типах хладагента. Но их нельзя использовать по схеме с внутренним уравниванием. Трубка под уравнивание обязательно должна соединяться с выходом испарителя. Заглушать ее нельзя.

Способы присоединения вентилей к трубам системы:

- с помощью резьбового соединения;

- через фланец;

- неразъемное сварное соединение.

Терморегулирующие вентили систем отопления различаются по форме в зависимости от их расположения на трубе. Прямые или осевые врезаются в ровный участок трубопровода. Угловые варианты устанавливаются в местах изгиба трубы и меняют направления движения жидкости.

Угловой термостатический вентиль с воздухоотводчиком

Угловой термостатический вентиль с воздухоотводчикомОсобенности монтажа

Установку терморегулирующих вентилей для отопления и кондиционирования следует рассматривать отдельно, поскольку требования и рекомендации в этих случаях отличаются.

Установка в систему кондиционирования

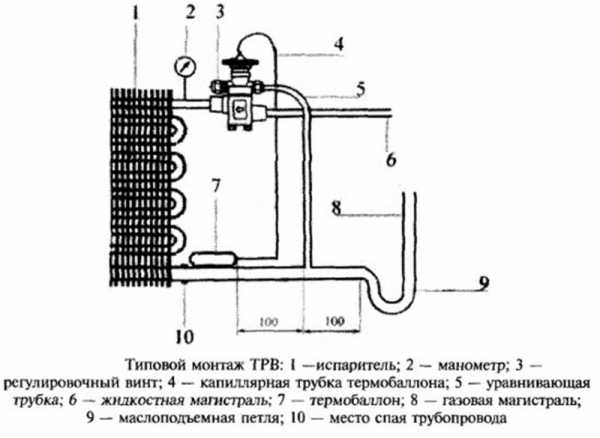

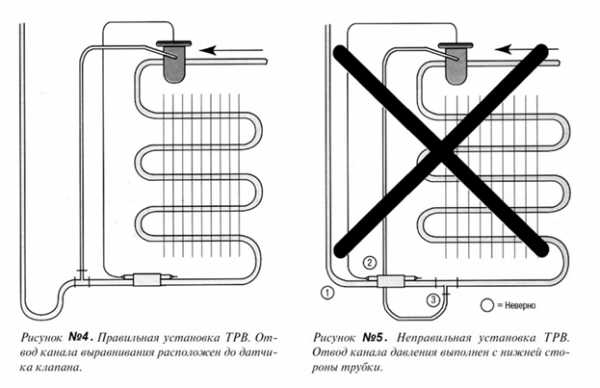

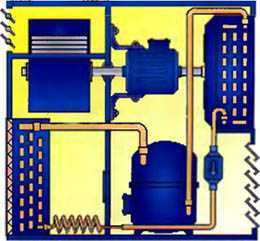

Общий вид включения терморегулирующего устройства в схему трубопровода для холодильных установок показан на рисунке.

Типовая схема установки ТРВ в систему охлаждения

Типовая схема установки ТРВ в систему охлажденияПри монтаже необходимо соблюдать следующие правила:

- Вентиль устанавливается на магистраль в непосредственной близости от испарителя. Часть корпуса с диафрагмой должна располагаться вертикально.

- Место установки термобаллона – максимально близко к выходу испарителя. Но устанавливать его следует только на горизонтальном участке трубопровода. Расположение баллона на вертикальной трубе приведет к сбоям в работе терморегулятора, особенно в момент запуска кондиционера.

- Термобаллон должен плотно прилегать к выходному трубопроводу испарителя. Расположение – только сверху трубы, устанавливать термобаллон под трубой или сбоку недопустимо.

- Закрепление на трубе должно проводиться специальным хомутом, входящим в комплект терморегулируемого вентиля. Другие способы не обеспечивают надежного контакта, что в итоге приводит к искажению давления, передаваемого на термоэлемент вентиля.

- Для устройств с внешним уравниванием давления обязательно подключение уравнивающего патрубка к выходу испарителя. Отвод должен осуществляться с верхней части выходной трубы на расстоянии не менее 100 мм от термобаллона и на таком же расстоянии от петли маслоподъема.

Если нет возможности установить термобаллон на горизонтальном участке трубопровода, то допускается его крепление на вертикальной трубе. Но направление хладагента должно быть сверху вниз, а баллон закреплен капиллярной трубкой вверх.

Установка терморегулирующего вентиля в отопительных магистралях

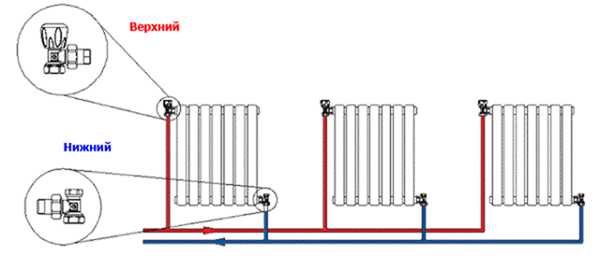

Основным элементом централизованной системы является тепловой радиатор или конвектор. Наиболее удобно регулировать величину потока горячей жидкости в каждом устройстве отдельно.

Схема подключения терморегулирующих вентилей в системе отопления

Схема подключения терморегулирующих вентилей в системе отопленияДля надежной регулировки теплопотока на каждый радиатор устанавливаются два устройства – на входе и выходе. В однотрубных системах, где движение рабочей среды по элементам последовательное, необходима установка байпасов. Это обводные трубки, обеспечивающие функционирование магистрали в случае перекрытия или засорения одного из радиаторов.

Возможные ошибки монтажа и неисправности

Основные проблемы в работе ТРВ возникают из-за неправильного места установки самого вентиля или термобаллона. На точность регулировки могут влиять и малозначительные факторы при закреплении элементов устройства.

Возможные ошибки при монтаже ТРВ для холодильной установки

Возможные ошибки при монтаже ТРВ для холодильной установкиОдной из распространенных проблем является неточная передача термобаллоном требуемого давления на термоэлемент. Причиной этого может быть его плохой контакт с выходным трубопроводом испарителя. Место установки должно быть тщательно зачищено и покрыто теплопроводной пастой. Нельзя располагать термобаллон на сварных швах, соединяющих трубы.

Сам датчик должен быть изолирован, чтобы окружающий воздух не влиял на его температуру.

Полный выход терморегулирующего вентиля зачастую происходит из-за применения моделей с внутренними элементами из пластика.

znatoktepla.ru

«Danfoss» импульсные вентили AKV | КИП и АММИАЧНЫЕ ХОЛОДИЛЬНЫЕ УСТАНОВКИ

ADAP-KOOL – это электронная система управления холодильным оборудованием, состоящая из программного обеспечения, большого числа различных контроллеров и вспомогательных устройств; среди них:

- Контроллеры испарителей различных типов;

- Контроллеры производительности;

- Контроллеры чиллеров;

- Контроллеры поддержания уровня;

- Устройства для сбора и передачи информации.

В данной статье будут рассмотрены контроллеры испарит6елей.

Поддержание перегрева в испарителе – одна из основных и наиболее сложных задач, которые решаются с помощью автоматических средств управления холодильной установкой.

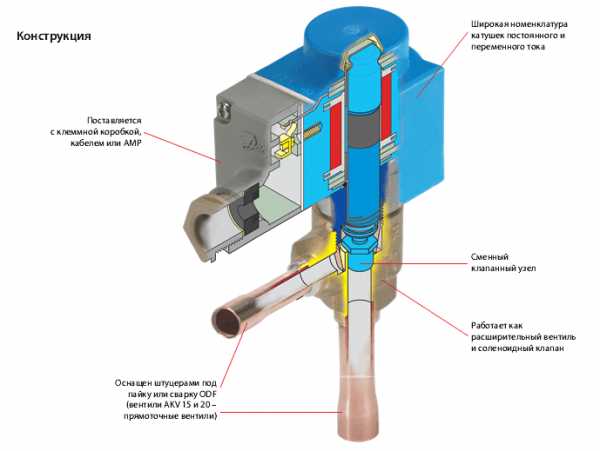

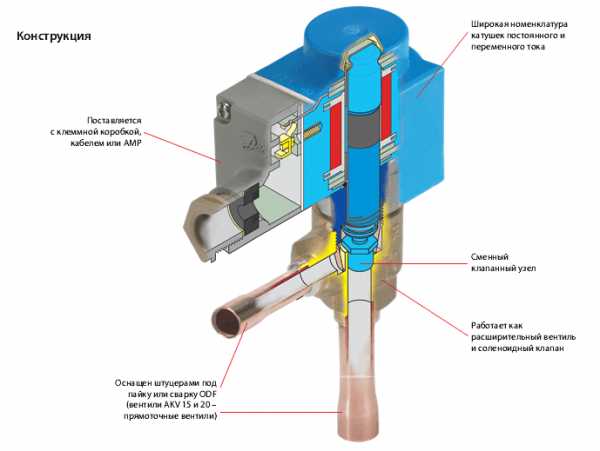

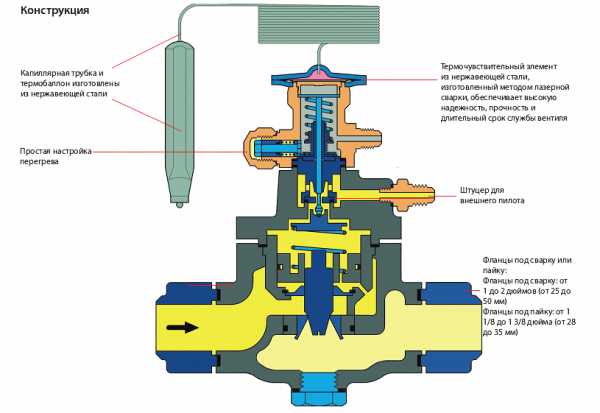

В контроллерах испарителей системы ADAP-KOOL используют электронные импульсные вентили типа AKV (рис. 1).

Работа вентилей AKV основана на принципе пульсирующей модуляции (рис. 2).

В течении периода равного 6 с, клапан совершает цикл открытия-закрытия. В зависимости от нагрузки на испаритель соотношение между временем, когда клапан открыт (ОТ), и временем всего цикла (РТ) меняется. Причём это соотношение равно соотношению между фактической и максимальной нагрузками на испаритель (ОД), т.е. при требуемой относительной холодопроизводительности ОД=33% клапан будет находиться в течении 2 с в открытом положении и 4 с – в закрытом.

Вентили типа AKV (рис. 3) имеют ту же конструкцию, что и электромагнитные соленоидные вентили. Однако, чтобы обеспечить большой ресурс (5…10 лет) и исключить гидравлические удары, конструкцию вентиля доработали: в качестве материала для седла и подушки использовали специальный пластик, имеющий значительную механическую прочность и не подверженный кавитации; сердечник клапана снабдили тефлоновыми направляющими, изготовленными с высокой точностью, что позволяет существенно уменьшить зазор между ними и гильзой; применили систему гидравлического демпфирования.

При использовании расширительных вентилей такого типа стало возможным реализовать адаптивное регулирование перегрева. Это функция основана на том принципе, что каждый испаритель имеет свою кривую минимального стабильного перегрева, необходимый для устойчивой работы холодильной установки при определённой нагрузке на испаритель.

Использование традиционного терморегулирующего вентиля (ТРВ). Рабочая характеристика ТРВ линейная. Настраивая ТРВ, устанавливают такой статический перегрев (линия1, рис. 4), чтобы при любом допустимом изменении нагрузки на испаритель значение перегрева не было бы меньше минимального стабильного MSS. Как видно на рис. 4, при максимальной нагрузке на испаритель система работает со слишком большим перегревом, что снижает холодопроизводительность установки. Уменьшение статического перегрева (линия 2, рис. 4) позволяет повысить холодопроизводительность при максимальной нагрузке, однако при уменьшении нагрузки (в случае попадания во «влажную, нестабильную зону») возможно возникновение нежелательных пульсаций давления, которые могут привести к попаданию неиспарившегося жидкого хладагента в линию всасывания.

Адаптивное регулирование перегрева при использовании электронных импульсных вентилей типа AKV. Такое регулирование позволяет добиться того, чтобы фактический перегрев следовал за линией MSS (минимального стабильного перегрева) при любых нагрузках (рис. 5), обеспечивая при этом надёжную и эффективную эксплуатацию холодильной установки.

Для измерения перегрева используют датчики температуры входящего из испарителя хладагента и преобразователь давления, измеряющий давление кипения. Данная схема позволяет измерять величину перегрева с большой точностью и оперативностью. Адаптивное регулирование перегрева с помощью вентилей типа AKV показано на рис. 6.

Контроллер плавно уменьшает значение перегрева до того момента, пока пульсация давления не будет превышать определённого значения; когда значения пульсаций превысят допустимый уровень, перегрев станет плавно увеличиваться, пока не будет достигнут стабильный режим работы. Таким образом обеспечивается максимальная эффективность работы испарителя на всех режимах.

На рис. 7 представлены контроллер АКС-72А в комплекте с датчиками температуры и давления, а также вентиль ARV-10 (справа). Схема подключения контроллера приведена на рис. 8.

Повышение холодопроизводительности испарителя и широкий рабочий её диапазон (от 10 до 100%), возможность работы в большом диапазоне температур кипения позволяют с успехом использовать электронный импульсный расширительный вентиль в скороморозильных аппаратах различного типа, чиллерах и других холодильных установках, приближая их по эффективности к установкам с затопленными испарителями при значительном сокращении стоимости оборудования и упрощении схемы регулирования.

Широкий диапазон производительности делает возможным осуществление модуляционного контроля за температурой. Модуляционный контроль обеспечивает поддержание температуры в охлаждаемом объёме с точностью до 0.2 0С путём адаптирования количества хладагента, подаваемого в испаритель, к требуемой температуре в камере, тем самым достигается непрерывное охлаждение.

Модуляционный контроль температуры способствует также поддержанию постоянной и более высокой, чем при традиционной схеме регулирования, влажности. Это свойство особенно важно при хранении неупакованных продуктов, таких, как мясо, фрукты и цветы. При этом значительно сокращается усушка продукта и микробиологическая активность на его поверхности, а также изменяется цвет.

При использовании электронного расширительного вентиля значительно уменьшается разность температур воздуха и поверхности воздухоохладителя, что способствует меньшему «обмерзанию» теплообменника и тем самым повышению его холодопрроизводительности, уменьшению числа и времени оттаек. Путём применения AKV достигается экономия электроэнергии (до 12%) потребляемой всей холодильной установкой.

Одной из энергосберегающих функций контроллеров семейства ADAP-KOOL является также «оттайка по необходимости». Принцип её заключается в том, что если не возникает в оттайке, то пропускают некоторые её циклы. В случае, если окончание оттайки по температуре произошло намного быстрее, чем по времени, контроллер может принять решение об отмене следующего цикла оттаивания. Это позволяет уменьшить электропотребление, поддерживать более благоприятный температурно-влажностный режим, уменьшить приток тепла в систему.

Мало кто знает, что в типичном супермаркете третьим по величине потребителем после компрессоров (47%) и вентиляторов испарителей (19%) является кантовый подогреватель стёкол (около 18% общего энергопотребления всей холодильной системой), применяемый для предотвращения их запотевания в торговом холодильном оборудовании. Отключение данного подогревателя при работе в ночном режиме и пульсирующий режим работы днём сокращают эту величину более чем на 60%.

[hana-code-insert name=’POBOLYreklama’ /]При использовании всех вышеперечисленных энергосберегающих функций, функции логического управления вентиляторами испарителя и функции плавающего давления конденсации (испарителя) экономится до 30% электроэнергии, потребляемой холодильным оборудованием.

Существует большое число модификаций контроллеров: контроллеры, управляющие одним, двумя, тремя испарителями; контроллеры для торгового оборудования, промышленных испарителей, затопленных испарителей; контроллеры с функцией регистрации данных и хранения их в течении года.

kipiahu.ru

Этот загадочный ТРВ…

Решил собрать воедино материал по Термо Регулирующему Вентилю – ТРВ, да и вспомнить заодно, как он там работает…

Хотя подождите, не спешите! Затронем и капиллярку, а называется она так, потому что это тонкая трубка. Будь это кровеносный сосуд, жилка в листе растения, трещина в бетоне или 6-ти миллиметровая, прозрачная трубка для дренажных помп совершенно не похожая на капилляр холодильного контура – все это капилляры. Слева представлена разница между капилляркой и 1/4 дюймовой трубами. Справа пример как капиллярка выглядит на практике, витками ее наматывают для экономии пространства, ведь чтоб она выполняла свою функцию – трубка должна быть длинной.

В чем же состоит ее функция? А в дозировании фреона и понижении давления перед испарителем, ведь если давление будет таким же высоким как на нагнетании, то какую надо температуру в помещении чтоб фреон вскипел? Для R-22 при рабочем давлении 12

Вот… Капилляр осветили. Только он плох тем, что при изменении производительности системы количество фреона не увеличится и не уменьшится, сколько капилляр пропускает, столько и будет пропускать. Поэтому человеки придумали хитрое устройство ТРВ! Йет такое устройство, призванное контролировать количество потребляемого фреона и поддерживать перегрев. Все помнят, что такое перегрев? Лень писать…

Принцип работы ТРВ довольно прост , при увеличении перегрева давление в баллоне растет, толкатель давит на иглу и та открывает сопло (форсунку, дюзу… кому как нравится), пропуская большее количество фреона, перегрев падает а с ним и давление в термобаллоне, соответственно игла прикрывает отверстие.

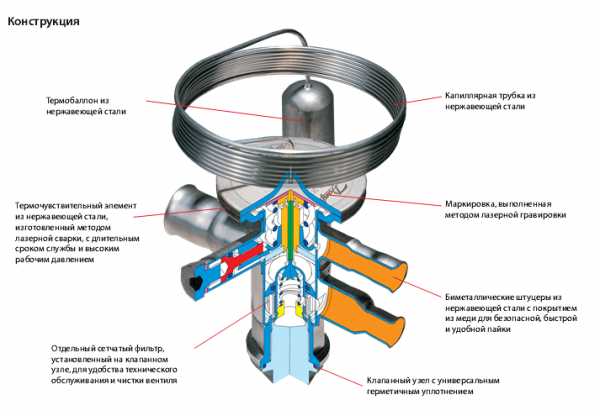

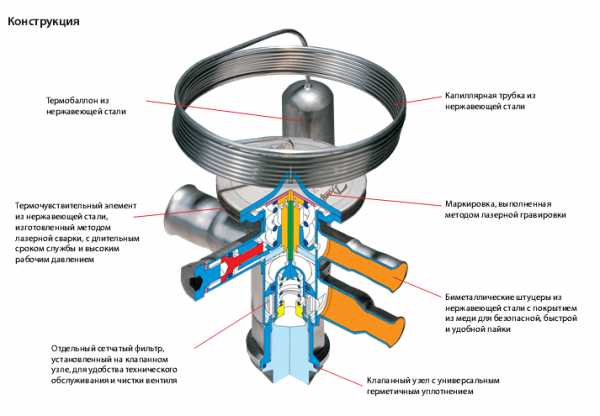

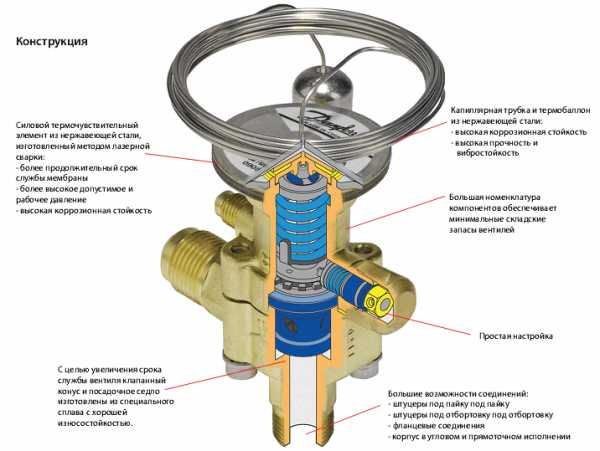

А это собственно ТРВ. Форма у них довольно разнообразная, как и сфера применения, да… Дальнейшие картинки утянул у конторы, которую можно по ссылке изображений найти, уж больно мне понравилось как они ответственно подошли к иллюстрациям к своему товару.

А это собственно ТРВ. Форма у них довольно разнообразная, как и сфера применения, да… Дальнейшие картинки утянул у конторы, которую можно по ссылке изображений найти, уж больно мне понравилось как они ответственно подошли к иллюстрациям к своему товару.

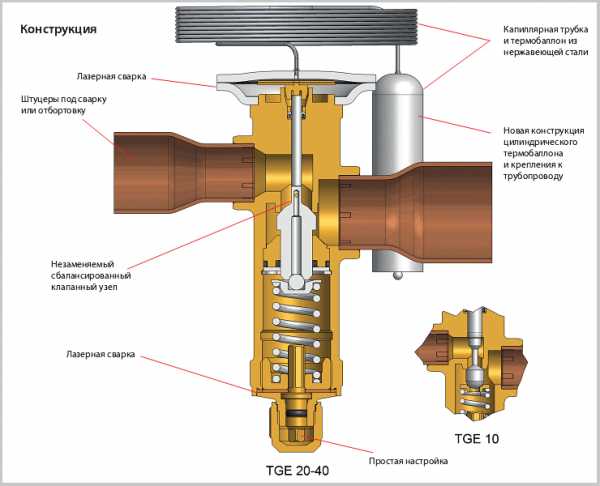

Устройство и основа классического ТРВ это:

1. Термо-баллон. Это блестящий цилиндр от которого идет “проволочка”, но это никакая не проволочка – это капиллярная трубка, вот как! Из нержавейки, медная бы поломалась моментально, но и эту перегибать не стоит т.к. залом на этой трубочке приведет ТРВ к неисправности. Даже если вы ее выпрямите и выровняете, где гарантия что в малопластичной нержавейке не появились трещины через которые, очень скоро, весь фреон уйдет? Нет такой гарантии, так что обращайтесь с ней ласково.

2. Капилляр приходит в голову ТРВ, которая похожа на НЛО Эта тарелка в горизонтальной плоскости разделена пополам мембраной, герметично. Т.е. вверху единая полость из пол-головы, капилляр и термобаллон, внизу все остальное. При повышении температуры в баллоне в нем повышается давление, удивительно, правда? Термобаллон ТРВ заправлен тем же самым фреоном, которым заправлена система, в принципе логично, ведь какой еще газ будет при нагревании изменять давление так же как системный газ? Только штатный газ системы. По большой идее, если вдруг повредился калляр или баллон, можно заправить самому. Вариантов заправки всего 4:

Жидкостная заправка, в этом варианте надо избегать ситуации когда ТРВ холоднее термобаллона, потому что в следствии эффекта “стенки Ватта” фреон перетечет из баллона в управляющую камеру и ТРВ будет работать “тормознуто”.

Жидкостная но около 80% жидкости от объема управляющей полости, капилляра и термобаллона. Тут “стенка Ватта” не страшна т.к. в баллоне всегда будет жидкость.

Адсорбционная заправка, только тут залит не фреон ни разу и такой ТРВ слишком замедленен в реакции.

И Maximum Operating Pressure – МОР, то же самое что и первая заправка, только количество жидкости чертовски точно дозировано, используется в системах на низких температурах и их смысл в открытии до определленного значения.

Первые два варианта заправить не так уж и трудно, а остальные довольно редки так что можно не заморачиваться.

3. Толкатель распертый между мембраной и иглой, так чтоб они двигались синхронно.

4. Игла, на иглу не похожая. Призвана закрывать собой амбразуру фреоновой атаки.

5. Пружина. За счет ее и происходит регулировка собственно, она распружинина меж иглой и подвижной пяткой. Пятка управляется регулировочным винтом, он ее крутит и та по резьбе поднимается или опускается изменяя пружинящую силу пружины, которая противодействует силе нагнетания, которая давит вместе с силой давления мембраны, на которую давит газ из термобаллона ТРВ, которое создал человек…

А теперь… О разнообразии этого прибора.

|

Классика жанра. Применяется вроде как в торговых холодильниках, достоверно не знаю, в торговом холоде не работал. Почему-то считается, что холодильные централи очень грязные и для этого предусмотрены фильтрующие патроны (под цифрой 9). Вот так выглядит патрон, своим конусом он дополняет посадочное гнездо для вальцовки. Отверстие в конусе, кстати, может быть разного диаметра, а это еще одна возможность регулировки производительности ТРВ. |

|

|

|

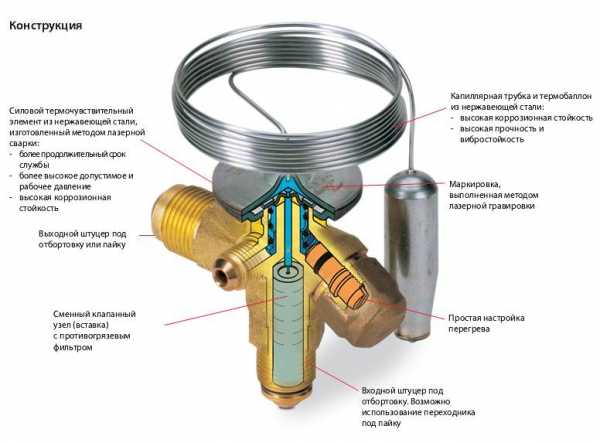

Терморегулирующие вентили TU/TC Подробнее можно найти здесь, только подробностей толком нет никаких, да еще с ошибками, и как оказалось они все копируют из данфосовских каталогов, ну и ладно, молодцы. Такую конструкцию ни разу не видел, снизу у ТРВ находится сменный клапанный узел (первая картинка), стало быть этим отростком под шестигранник производится регулировка. Но как? Я не понял… |

|

|

|

Терморегулирующий клапан AKV Терморегулирующий клапан AKV. Хоть с виду и обычный соленоид, но это оказывается ТРВ! Принцип работы основан на широтно-импульсном регулировании, вроде как чем шире импульс – тем сильнее открывает, ток соответственно постоянный. Т.е пока подпружиненный движущийся цилиндр не успел вернуться в нижнее положение его подхватывает импульс и тянет вверх, но пока цилиндр не дошел до верхней точки импульс прекращается, так и висит в импульсном магнитном поле. Я так понимаю. Разумеется никакой регулировки, все зависит только от контроллера. |

|

|

|

Терморегулирующие вентили ТЕ 5-55. Сталкивался с таким, только без внешнего уравнивания, кстати надо про внешнее рассказать будет… Система регулировки не удобная, такая шестереночная передача. Когда настройка достигнет крайних значений и если руки этого не почувствуют – можно запросто срезать зубчики передачи и все. И трындец. Меняй начинку. |

|

|

|

Терморегулирующие вентили Т2 и ТЕ2. Еще один вентиль у которого я не постиг принцип регулирования. Регулировочный винт под углом и кажется что должен поднимать пятку пружины… Но где игла, которую давит эта пружина? Говорят супер надежный, фиг знает, не проверял… С фильтрующим патроном опять же. |

|

|

|

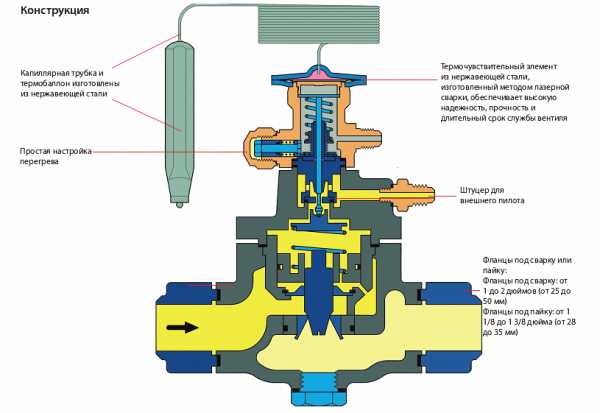

Терморегулирующие вентили РНТ. Из размеров можно предположить, что рассчитан данный вентиль на большой расход жидкости и явно для мощных установок. Снова зубчатая система настройки, после недавнего случая нет у меня к ней доверия… К внешнему уравниванию относится верхний штуцер, средний – это какой-то непонятный внешний пилот. |

|

|

|

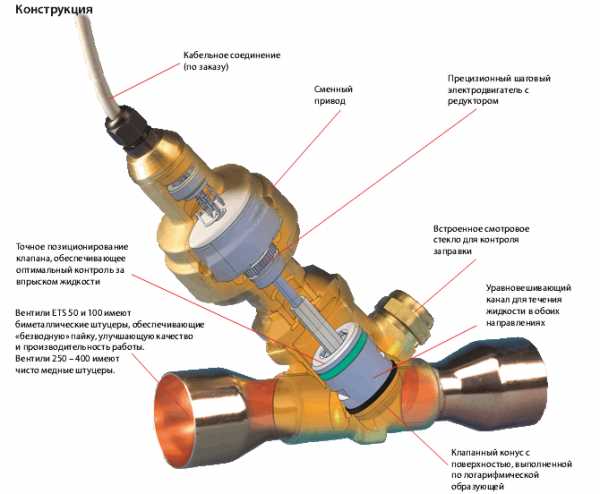

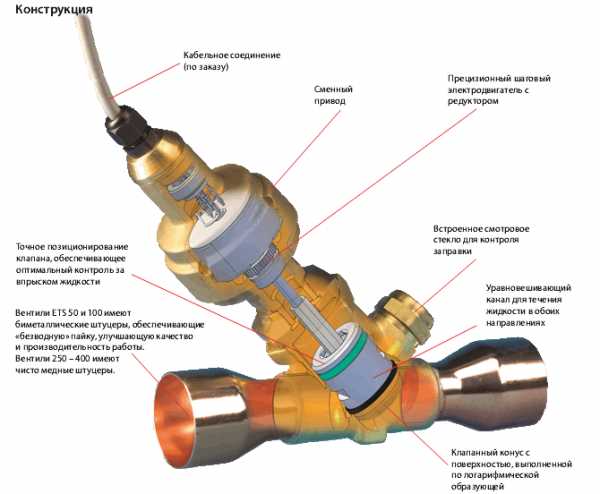

Терморегулирующий клапан ETS. Точнее будет эту конструкцию назвать ЭРВ (Электронный Расширительный Вентиль), как и AKV в принципе. Термобаллон видите? Нет? То то же! Регулирование ведется контроллером, который считывает показания давления всасывания и температуры после испарителя, высчитывает перегрев и закрывает или открывает вентиль с помощью моторчика с редуктором. Представительство Йорка клятвенно заверяло, что у этого вентиля есть обратная связь с контроллером, в том смысле что машина достоверно знает в каком положении находится ЭРВ в любой момент времени, даже если его гидроударом сдвинет, например. Но что-то я сомневаюсь… |

|

|

Подробные характеристики можете посмотреть в каталогах

Так вот, слева ТРВ с внутренним уравниванием, справа с внешним.

Внутреннее уравнивание применяется на маломощных системах, где давление сразу после ТРВ и после испарителя более-менее одинаковы и управление осуществляется корректно. Для мощных же систем ситуация другая, давление после ТРВ и после испарителя может отличатся в два-три раза из-за гидравлических сопротивлений большого теплообменника. И человеческий гений придумал уравнивающую трубку из области всасывания (после испарителя) в изолированную, от приходящей жидкости и паро-жидкострой смеси, камеру ТРВ. Выходит что перегревом управляет непосредственное давление испарения, регулировочная пружина и давление в термобаллоне, давление фреона на игле остается не у дел. Круто!

А теперь – внимание! При остановке машины давление всаса растет и выравнивается с давлением в тремобаллоне, а значит определяющей становится сила пружины и ТРВ закрывается наглухо. Казалось бы – подумаешь… А у кого-то, кто это не учел, рессиверы взрывались. Так то!

И еще! Ставьте термобаллон правильно! Не используйте для монтажа подручные материалы типа скотча, проволоки, стяжек, веревок и т.д. Температурные деформации рано или поздно “разболтают” эту порнографию и из-за неплотного прилегания баллона пострадает компрессор. Кому это надо? Никому это не надо.

Не располагайте баллон внизу трубы, там течет масло, оно будет играть роль теплоизолятора и реакция ТРВ значительно замедлится. Вообще не стоит располагать термобаллон там где может находиться масло, например масляная петля или восходящий вертикальный участок трассы, где на стенках хорошая масляная пленка.

Линию уравнивания врезать после испарителя и после термобаллона, никогда не врезать в дно трассы – там масло. Короче, внизу несколько пояснительных рисунков.

Onsyi

service.mac-group.ru

Функции ТРВ автокондиционера и его принцип работы.. Статьи. ООО «Моторкул»

Клапан ТРВ производит регулировку поступающего в испаритель количества хладагента-фреона. Расширительный клапан является своего рода дросселем переменного сечения. Устанавливается Клапан ТРВ после фильтра осушителя и перед испарителем на впускном патрубке. Функция расширительного клапана понижать давление и температуру фреона до тех пор, чтобы при попадании и прохождении его через испаритель, произвести необходимое его испарение и достаточный и интенсивный теплообмен. Данная функция осуществляется за счет калиброванного отверстия которое понижает давление поступающей в клапан жидкости. Используемый хладагент-фреон, выходящий из радиатора кондиционера и проходящий через фильтр осушитель, представляет собой хладагент в жидком состоянии под высоким давлением. При прохождении через калиброванное отверстие ТРВ, происходит распыление хладагента и соответственно понижается давление и температура понижается. Что и способствует дальнейшему испарению хладагента-фреона в испарителе.

Также интересен вопрос – как же происходит процесс регулировки количества фреона, которое ТРВ пропускает через себя? В термоконтакте с выпускным патрубком испарителя соединен баллон термодатчика. Баллон вместе с капиллярной трубкой и сильфоном заполнен фреоном газ – хладагент. При изменении температуры выпускного патрубка в сторону увеличения, давление фреона в термодатчике тоже увеличивается и происходит растяжение сильфона. Сильфон же в свою очередь давит на иглу или шарик, он приходит в движение и перемещаясь, увеличивает объём проходящего хладагента, проходящего через расширительный клапан, что ведет за собой понижение температуры выходной трубки и испарителя.

motorcool-s.ru

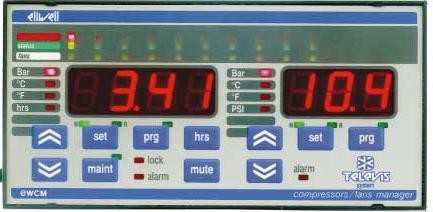

Электронная аппаратура холодильной техники. | Промхолд

Электронные контроллеры позволяют автоматизировать работу холодильной системы.Нами применяются контроллеры следующих марок: Eliwell, Dixell (итальянские компании), Danfoss, Carel. Контроллеры компании Dixell являются аналогом контроллеров Eliwell, отличаются только наименованием и имеют некоторые внутренние различия в программном обеспечении, но сами по себе они взаимозаменяемы.

Существуют контроллеры для воздухоохладителей, испарителей, холодильных централей, конденсаторов, компрессоров.

Контроллеры могут работать от сети 220В, а могут требовать источника напряжения на 12В. Т.е. часть контроллеров требует поставки, наличия трансформатора, как правило, преобразователь встроен внутри контроллеров. Контроллеры холодильной централи и остальные контроллеры требуют включения программирования (требуется программа по которой они будут работать), порядка 50-60 параметров, которые нужно ввести, чтобы в дальнейшем логика холодильной установки работала с заданными параметрами. Контроллеры управления холодильными централями компании Eliwell применяются серии 900/S и Eliwell 900 NTC.

Контроллер 900/S управляет централью при помощи датчика — преобразователя давления, который стоит на линии всасывания, в зависимости от давления включается большее количество ступеней компрессоров, либо некоторые ступени отключаются. Включение или отключение может происходить с задержкой, заданной оператором.

Eliwell 900 NTC — аналог 900/S, только работает не по давлению, а по температуре, предназначен для работы с чиллерами, охладителей жидкостей. В нем встроен датчик, который измеряет температуру жидкости на выходе холодильной установки, в зависимости от отклонения температуры в большую или меньшую от заданной, включает или отключает определенное количество ресурсов.

Контроллеры Dixell, которые являются аналогами Eliwell 900, являются сразу универсальными, имеют 2 входа, 1 вход — для температуры, другой вход — для подключения датчиков давления и при программировании задается, какой из входов будет подключен, к какому входу будет работать данный контроллер.

В чем преимущество контроллеров Dixell: если контроллер Eliwell обязательно либо работает только по давлению, либо только по температуре, то Dixell может работать и по давлению и по температуре (в зависимости от введенной программы), а значит может очень чутко реагировать на изменение нагрузки, соответственно менять мощность установки. Если нагрузка стала больше, больше рост температуры, значит увеличивается мощность установки, если нагрузка уменьшается, температура понижается, мощность установки плавно, ступенчато понижается.

В чем преимущество контроллеров Dixell: если контроллер Eliwell обязательно либо работает только по давлению, либо только по температуре, то Dixell может работать и по давлению и по температуре (в зависимости от введенной программы), а значит может очень чутко реагировать на изменение нагрузки, соответственно менять мощность установки. Если нагрузка стала больше, больше рост температуры, значит увеличивается мощность установки, если нагрузка уменьшается, температура понижается, мощность установки плавно, ступенчато понижается.

Контроллер автоматически высчитывает моточасы компрессора, запоминает их и при необходимости можно посмотреть на контроллере сколько проработал компрессор. Если стоит больше двух компрессоров в централи, то время работы каждого можно посмотреть. Контроллер может автоматически выравнивать количество моточасов, т.е. при необходимости включения компрессора первым включится тот компрессор, который меньше наработал моточасов по всем компрессорам.

Кроме этого в контроллере имеется функция порядка включения компрессоров для того, чтобы при увеличении или уменьшении нагрузки слишком часто не выключался один из компрессоров. В контроллере имеется такая логика управления компрессорами, по которой он может поддерживать режим работы с удержанием их на минимальной мощности. Контроллер не выключает последнюю ступень 3-го компрессора до тех пор пока мощность 2-го компрессора не уменьшится также до минимума, т.е. прежде чем отключить последнюю ступень последнего компрессора, он сначала отключает ступень предыдущего компрессора, оставляя и тот и другой компрессоры включенными. Третий компрессор работает на 50% мощности, после этого он не отключается, а отключается очередная ступень второго компрессора. В дальнейшем, если требуется отключить суммарно мощность целого компрессора, тогда отключается ступень первого компрессора, у каждого компрессора в результате может работать по одной ступени. Если пойдет рост температуры на выходе продукта, то не нужно включать компрессоры заново, просто включаться дополнительные ступени в работу сначала первого, затем второго и третьего компрессора.

Контроллеры Eliwell 900/S, Eliwell 900 NTC, Dixell 811 двухблочные, они одновременно могут регулировать давление не только на всасывании но и конденсации и управлять вентиляторами конденсатора.

Часть кнопок относится к программированию мощности на всасывании, другая часть к программированию конденсации. Имеется два табло индикации: первое показывает температуру продукта или давление всасывания, второе — давление конденсации или температуру трубы (конденсации).

Давление на конденсации регулируется включением, отключением ступеней регулировки производительности вентиляторов. Всего контроллер может управлять 11 ступенями, например если имеется 2 компрессора по 4 ступени, всего будет задействовано 8 ступеней и останется 2 свободных, эти 2 свободных ступени могут регулировать производительность конденсации. Также считаются моточасы работы вентиляторов, запоминаются и при необходимости можно посмотреть сколько часов наработал каждый вентилятор. Вентиляторы могут включаться либо в четко фиксированной последовательности, либо по наработке моточасов. Чаще всего используется включение равномерной наработки моточасов, чтобы все вентиляторы имели одинаковую нагрузку в течение времени.

Контроллер можно настроить так, чтобы он выдавал сигнал об аварийной ситуации. Если контролируемый параметр выходит за пределы диапазона установленного значения в меньшую сторону, контроллер даёт соответствующее сообщение о том, что авария по низкому давлению или может быть авария по высокому давлению. В программу вводятся дальнейшие действия контроллера, все это делается при первичном программировании. Либо выдается просто аварийный сигнал и установка продолжает работать с минимальной мощностью, или установка отключается через какое-то время, если аварийная обстановка не устранилась (на табло высвечивается, что агрегат остановлен и по какой причине).

В контроллерах управления холодильной централью есть параметр «сервис» — это количество моточасов, которые работет компрессор, при достижении определенного количества на дисплей выдаётся «авария» и компрессор блокируется. Это нужно для того, чтобы напомнить о том, что пора провести сервисные работы всей установки (протяжка, замена масла, фильтров). По прохождении 600 часов рекомендуется хотя бы заменить фильтры, т.к. они могут быть причиной выхода компрессора из строя.

Через контроллер управления холодильной централью можно отключить нужный компрессор или вентилятор, для проведения сервисных работ. При этом холодильная установка может продолжать работать.

xn--d1anchbdh6b.xn--p1ai

Этот загадочный ТРВ (часть третья, последняя)

А теперь… О разнообразии этого прибора.

Классика жанра. Применяется вроде как в торговых холодильниках, достоверно не знаю, в торговом холоде не работал. Почему-то считается, что холодильные централи очень грязные и для этого предусмотрены фильтрующие патроны (под цифрой 9). Вот так выглядит патрон, своим конусом он дополняет посадочное гнездо для вальцовки. Отверстие в конусе, кстати, может быть разного диаметра, а это еще одна возможность регулировки производительности ТРВ. |  | |

Терморегулирующие вентили TU/TC Подробнее можно найти здесь, только подробностей толком нет никаких, да еще с ошибками, и как оказалось они все копируют из данфосовских каталогов, ну и ладно, молодцы. Такую конструкцию ни разу не видел, снизу у ТРВ находится сменный клапанный узел (первая картинка), стало быть этим отростком под шестигранник производится регулировка. Но как? Я не понял… |  |  |

Терморегулирующий клапан AKV Терморегулирующий клапан AKV. Хоть с виду и обычный соленоид, но это оказывается ТРВ! Принцип работы основан на широтно-импульсном регулировании, вроде как чем шире импульс – тем сильнее открывает, ток соответственно постоянный. Т.е пока подпружиненный движущийся цилиндр не успел вернуться в нижнее положение его подхватывает импульс и тянет вверх, но пока цилиндр не дошел до верхней точки импульс прекращается, так и висит в импульсном магнитном поле. Я так понимаю. Разумеется никакой регулировки, все зависит только от контроллера. |  |  |

Терморегулирующие вентили ТЕ 5-55. Сталкивался с таким, только без внешнего уравнивания, кстати надо про внешнее рассказать будет… Система регулировки не удобная, такая шестереночная передача. Когда настройка достигнет крайних значений и если руки этого не почувствуют – можно запросто срезать зубчики передачи и все. И трындец. Меняй начинку. |  |  |

Терморегулирующие вентили Т2 и ТЕ2. Еще один вентиль у которого я не постиг принцип регулирования. Регулировочный винт под углом и кажется что должен поднимать пятку пружины… Но где игла, которую давит эта пружина? Говорят супер надежный, фиг знает, не проверял… С фильтрующим патроном опять же. |  |  |

Терморегулирующие вентили РНТ. Из размеров можно предположить, что рассчитан данный вентиль на большой расход жидкости и явно для мощных установок. Снова зубчатая система настройки, после недавнего случая нет у меня к ней доверия… К внешнему уравниванию относится верхний штуцер, средний – это какой-то непонятный внешний пилот. |  |  |

Терморегулирующий клапан ETS. Точнее будет эту конструкцию назвать ЭРВ (Электронный Расширительный Вентиль), как и AKV в принципе. Термобаллон видите? Нет? То то же! Регулирование ведется контроллером, который считывает показания давления всасывания и температуры после испарителя, высчитывает перегрев и закрывает или открывает вентиль с помощью моторчика с редуктором. Представительство Йорка клятвенно заверяло, что у этого вентиля есть обратная связь с контроллером, в том смысле что машина достоверно знает в каком положении находится ЭРВ в любой момент времени, даже если его гидроударом сдвинет, например. Но что-то я сомневаюсь… |  |  |

Подробные характеристики можете посмотреть в каталогах

Так вот, слева ТРВ с внутренним уравниванием, справа с внешним.

Внутреннее уравнивание применяется на маломощных системах, где давление сразу после ТРВ и после испарителя более-менее одинаковы и управление осуществляется корректно. Для мощных же систем ситуация другая, давление после ТРВ и после испарителя может отличатся в два-три раза из-за гидравлических сопротивлений большого теплообменника. И человеческий гений придумал уравнивающую трубку из области всасывания (после испарителя) в изолированную, от приходящей жидкости и паро-жидкострой смеси, камеру ТРВ. Выходит что перегревом управляет непосредственное давление испарения, регулировочная пружина и давление в термобаллоне, давление фреона на игле остается не у дел. Круто!

А теперь – внимание! При остановке машины давление всаса растет и выравнивается с давлением в тремобаллоне, а значит определяющей становится сила пружины и ТРВ закрывается наглухо. Казалось бы – подумаешь… А у кого-то, кто это не учел, рессиверы взрывались. Так то!

И еще! Ставьте термобаллон правильно! Не используйте для монтажа подручные материалы типа скотча, проволоки, стяжек, веревок и т.д. Температурные деформации рано или поздно “разболтают” эту порнографию и из-за неплотного прилегания баллона пострадает компрессор. Кому это надо? Никому это не надо.

Не располагайте баллон внизу трубы, там течет масло, оно будет играть роль теплоизолятора и реакция ТРВ значительно замедлится. Вообще не стоит располагать термобаллон там где может находиться масло, например масляная петля или восходящий вертикальный участок трассы, где на стенках хорошая масляная пленка.

Линию уравнивания врезать после испарителя и после термобаллона, никогда не врезать в дно трассы – там масло. Короче, внизу несколько пояснительных рисунков.

onsyi.livejournal.com

Практические аспекты устранения неисправности, обусловленной низкой пропускной способностью ТРВ

После того, как вы удостоверились в том, что причина аномальной работы установки заключается в недостаточной производительности ТРВ (падение холодопроизводительности, падение давления кипения, повышенный перегрев, нормальное переохлаждение, отсутствие температурного перепада на жидкостной линии), следует точно определить, какой дефект или ошибка обусловили низкую производительность ТРВ, чтобы устранить их.

Поэтому сейчас мы будем изучать различные причины, которые могут привести к снижению производи тельности ТРВ и вызвать появление признаков, свойственных этой неисправности.

Неправильно выбранный ТРВ с малым диаметром проходного сечения.

Напомним, что для данного хладагента фактическая производительность ГРВ взаимно зависит от давлений конденсации и кипения.

В случае сомнений, только справочные данные разработчика (потребные значения рабочих давлений и точные характеристики ТРВ) смогут дать уверенность в том, что выбранная производительность соответствует требуемой.

Внимание! Ремонтник должен быть особенно внимателен, если речь идет о ТРВ, оснащенных взаимозаменяемыми сменными проходными сечениями. К примеру, ТРВ фирмы DANFOSS марки ТЕХ2 для R22 имеет производительность от 7 кВт (с проходным сечением № 3) до 17 кВт (с проходным сечением № 6) для одних и тех же условий функционирования. Точно так же ТРВ фирмы ALCO марки TIE.HW для R22 имеет производительность от 1,2 кВт (с проходным сечением №0) до 18 кВт (с проходным сечением №6).

Однако по внешнему виду нельзя с уверенностью утверждать, какой номер проходного сечения установлен в ТРВ. Если у вас появились сомнения, нужно будет извлечь сменный патрон из ТРВ и на его корпусе прочитать выгравированный номер проходного сечения.

В этом случае ремонт заключается в том, чтобы установить патрон с увеличенным проходным сечением, приспособленным для получения ожидаемой производительности, а затем правильно отрегулировать ТРВ.

Неправильная настройка. ТРВ недостаточно открыт

Вспомните, что оптимально настроенный ТРВ должен обеспечивать минимально возможный перегрев, который можно поддерживать, не допуская возникновения пульсаций, при этом охлажденный воздух должен иметь температуру, наиболее близкую к температуре, при которой термостат отключает компрессор.

Никогда не меняйте настройку ТРВ, если вы не уверены в абсолютной справедливости своего диагноза. Если вы хотите это сделать, примите необходимые меры для того, чтобы, в случае необходимости, вернуться к первоначальной настройке.

Разрушен управляющий тракт ТРВ

Эта неисправность часто возникает вследствие плохого крепления капилляра, соединяющего управляющую полость мембраны ТРВ с термобаллоном. Как правило негерметичность появляется либо в месте подвода капилляра к ТРВ, либо в месте его соединения с термобаллоном в результате чрезмерных вибраций капилляра, а также в самом капилляре в случае, когда имеет место многократное трение капилляра при его вибрациях о какую-либо металлическую деталь установки.

Точно установите место повреждения капилляра с целью его замены на аналогичный, обратив внимание на характер повреждения и место разрушения, чтобы при замене не повторить ошибку, допущенную ранее во время монтажа!

Примечание. Такая поломка приводит к полному перекрытию проходного сечения ТРВ, что очень быстро вызовет остановку компрессора по сигналу от предохранительного реле НД.

Термобаллон ТРВ установлен ниже по потоку от места врезки трубки внешнего уравнивания давления

Рассмотрим схему на рисунке 14.8, на которой показан ТРВ с трубкой внешнего уравнивания давления, установленной неверно по отношению к термобаллону.

Рис. 14.8

В том случае, если уплотнение, обеспечивающее непроницаемость между приемной камерой низкого давления (поз. А) и камерой дросселирования, в результате износа, обусловленного продолжительным трением о направляющие штока иглы ТРВ, потеряет герметичность, появляется опасность частичного проникновения жидкости в полость А Из этой полости незначительное количество жидкости по у равнительной трубке может попасть на выход испарителя и привести к аномальному охлаждению термобаллона, вызывая тем самым неоправданное закрытие ТРВ.

Если утечка существует, разница в температурах между точками В и С может быть легко обнаружена простым прикосновением к этим двум трубопроводам.

Чтобы избежать этой проблемы, следует считать предпочтительным крепление термобаллона выше по потоку от места врезки у равнительной трубки в точке С на расстоянии не менее 10 см друг от друга.

Управляющий тракт и термобаллон заполнены не тем хладагентом, который используется в установке.

Вспомним, что давление, развиваемое в термобаллоне, является единственной силой, которая используется для открытия ТРВ Когда температура термобаллона повышается, давление внутри него также растет и это повышение давления вызывает открытие ТРВ.

На рис 14.9 представлены различные варианты работы ТРВ.

Рис. 14.9

Позиция 1. Этот ТРВ предназначен для питания испарителя с прямым циклом расширения в небольшом кондиционере и работает на R22. Температура кипения составляет 4 °С, а перегрев поддерживается на уровне 7 К.

Поэтому, когда температура в термобаллоне превысит 11 °С, что для управляющего тракта, содержащего R22, эквивалентно давлению в 6 бар, ТРВ начнет открываться. То есть давление открытия ТРВ составляет 6 бар.

Следовательно, чтобы ТРВ начал открываться, давление в термобаллоне должно достигнуть 6 бар. Если давление в термобаллоне ниже 6 бар, ТРВ будет закрыт.

Позиция 2. Представим себе, что в результате ошибки при монтаже или ремонте на ТРВ установили термостатический элемент с термобаллоном, заполненным R12 (Некоторые конструкции ТРВ имеют сменный управляющий тракт, который состоит из мембранного узла, капил ляра и термобаллона).

Когда температура термобаллона будет равна 11 °С, давление в нем составит только 3.4 бар и, следовательно, ТРВ будет полностью закрыт.

Позиция 3. Для того, чтобы ТРВ начал открываться нужно, чтобы давление в термобаллоне поднялось до 6 бар. Для R12 это означает, что температура термобаллона должна повыситься до 27°С!

При этом перегрев становится огромным и испаритель будет содержать так мало жидкости, как если бы производительность ТРВ была недостаточной!

Как выявить эту аномалию? Сначала нужно удостовериться, что неисправность не вызвана другой причиной. После этого нужно обязательно определить, с одной стороны, какой хладагент используется в установке, а с другой стороны, каким хладагентом заполнен термобаллон и управляющий тракт ТРВ…

Тип хладагента, заполняющего управляющий тракт ТРВ, всегда указан на верхней крышке мембранного узла, иногда в виде цветного кода (обычно желтый цвет означает R12, зеленый – R22 и фиолетовый – R502).

Однако распространение новых хладагентов может несколько осложнить ситуацию потому что некоторые из них (особенно переходные смеси типа HCFC которые не требуют замены ТРВ) могут работать без проблем с использованием ТРВ не предназначенных для роботы совместно с этими хладагентами!

Если наименование хладагента не указано на установке и вы сомневаетесь, к какому типу он относится (хорошим способом определения вида хладагента является соотношение между давлением и температурой), никогда не стесняйтесь спросить у клиента, который располагает необходимой документацией на установку и, как правило, очень хорошо знает ее историю.

Механическое заклинивание штока ТРВ и его заедание при открытии

Эта неисправность может иметь чисто механическую причину и тогда следует просто заменить ТРВ Однако, она может быть вызвана также загрязнениями холодильного контура присутствием влаги, грязи или посторонних частиц, которые налипают на подвижные части (в некоторых крайних случаях внутренние поверхности ТРВ могут становиться клейкими и прилипать к пальцам).

В случае нагрязненного контура ремонтник не должен удовлетворится очисткои ТРВ и заменой фильтра-осушителя.

Он должен подумать о нежелательных последствиях такого загрязнения (в особенности для компрессора) и провести проверку масла на содержание в нем кислоты.

В том случае, если результаты проверки будут положительными, он должен предпринять все необходимые меры для полной очистки системы, иначе компрессор (герметичный или бессальниковый) имеет серьезные шансы быстро выйти из строя.

Закупорка фильтра на входе в ТРВ

Как и предшествующая неисправность, эта аномалия (к счастью, довольно редкая) означает, что холодильный контур крайне загрязнен, а фильтр-осушитель неэффективен Следует предпринять те же меры, что и в предыдущем случае.

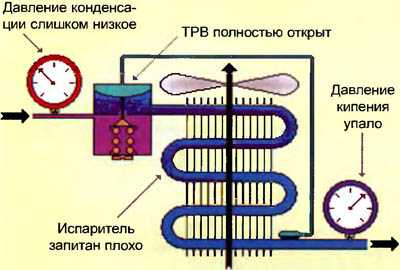

Аномальное падение давления конденсации

Мы видели, что производительность ТРВ в значительной степени определяется давлением в магистрали на входе в ТРВ.

Когда наружная температура падает, падает также и давление конденсации, и тогда система регулировки конденсатора с воздушным охлаждением должна поддерживать значение дав- « ления конденсации в разумных пределах.

Какими бы ни были причины отсутствия такого регулирования (неисправность системы регулировки давления конденсации, плохая настройка…), если давление жидкости на входе в ТРВ падает, количество жидкости, которое способен пропустить ТРВ в испаритель также уменьшается, даже если дроссельное отверстие полностью открыто.

Как спедствие количество паров, производимых испарителем сильно уменьшается. вызывая падение давления кипения что сопровождается всеми признаками низкой производительности ТРВ (смотри рисуноу 14.10).

Рис. 14.10

Следовательно, главное — это при любой наружной температуре постоянно поддержи вать на входе в ТРВ высокое давление способное обеспечить на выходе из него нормальную подпитку испарителя жидким хладагентом.

Примечание. Однако, некоторые неопытные ремонтники, столкнувшись с падением давления конденсации, имеют тенденцию слишком легко пользоваться регулировочным винтом ТРВ вращают его как попало, что неизбежно приводит к разрегулированию установки.

В связи с этим, нам представляется полезным еще раз напомнить, что ТРВ не предназначен для регулировки давления кипения, что настройка ТРВ является трудоемкой и сложной операцией (чтобы сбить настройку иногда достаточно повернуть винт всего на 1/8 оборота) и что для прямого воспроизведения перегрева достаточно зажать термобаллон в ладони вместо того, чтобы бестолково крутить винт настройки ТРВ (смотри рисунок 14.11).

Рис. 14.11

Малое отверстие диафрагмы распределителя

Некоторые модели испарителей, главным образом предназначенные к использованию в торговом холодильном оборудовании, изначально снабжены жидкостным распределителем с взаимозаменяемой сменной диафрагмой, которую можно извлечь из питателя после его демонтажа, удалив стопорное кольцо (смотри рисунок 14.12).

Рис. 14.12

Номер отверстия выгравирован на корпусе диафрагмы, чтобы с уверенностью идентифицировать ее (чем больше номер диафрагмы, тем больше диаметр ее отверстия). Такая конструкция сменной диафрагмы позволяет в зависимости от требуемой температуры кипения (охлаждение или заморозка) и типа используемого хладагента (R12, R22, R134a, R404A, R502…) подобрать производительность испарителя и питателя в соответствии с условиями работы установки.

Метод регулировки заключается в том, что для более низких потребных значений температуры кипения устанавливают диафрагму с большим диаметром отверстия. Кроме того, для одинаковых условий работы, установка на R12 (или на R134a) требует диафрагму с более значительным диаметром, чем установка на R22 (или на R404A).

Как правило такие испарители имеют диафрагму для R12 (R134a), установленную на заводе-изготовителе, но зачастую они снабжаются также запасной диафрагмой для R22 (R404A), вложенной в мешочек внутри упаковки испарителя и входящей в комплект поставки.

Ее можно использовать при необходимости заправки контура другим хладагентом, причем в конструкторской документации указаны номера отверстий, пригодных для данной модели испарителя, используемого хладагента и требуемой температуры кипения.

Если распределитель оборудован диафрагмой с малым отверстием, расход жидкости будет пониженным даже в случае полного открытия ТРВ и установка будет иметь все признаки, присущие низкой производительности ТРВ.

Корпус ТРВ более холодный, чем термобаллон

Эта проблема может возникнуть в том случае, если в термобаллоне и управляющем тракте мало жидкости.

Термобаллон ТРВ неправильно установлен

Установка снабжена регулятором давления в картере (пусковым регулятором), но ТРВ находится под действием ограничителя максимального рабочего давления (МОР), иначе называемого защитой мотора от перегрузки (смотри рисунок 14.13).

Рис. 14.13

Небольшой трехходовой злектроклапан управляет большим ТРВ

Схема монтажа этого довольно специфичного варианта представлена на рисунке 14.14. Этот вариант встречается, когда жидкостная магистраль имеет очень большой диаметр, то есть когда холодопроизводительность установки сравнительно высокая (порядка многих десятков киловатт).

Рис. 14.14

Особенности небольших систем

Особенности расширительных устройств, используемых в малых холодильных установках (домашние холодильники, бытовые индивидуальные кондиционеры, небольшие тепловые насосы, смотри рисунок 14.15).

Рис. 14.15

ooopht.ru