Прочистка капиллярной трубки холодильника – Шумит капиллярная трубка в холодильнике. Прочистка капиллярной трубки холодильника. Можно ли справиться самостоятельно без привлечения мастера

Устранение засора в каппилярной трубки статьи на SW19

Очень часто мастера сталкиваются с плохой холодопроизводительностью на бытовых холодильниках работающих на хладагенте R134A (были случаи и с R600, но их меньше) и зачастую это холодильники производителя Атлант, в процессе диагностики, вскрытий и наблюдений выявлена новая неисправность, встречающаяся до появления R134 крайне редко. Неисправность эта называется засор капиллярной трубкиПрирода засора неизвестна, но есть варианты

Парафинизация масла — сложный химический процесс в результате которого образуются парафины, которые как холестериновые бляшки забивают сосуды, а в нашем случае это тонкая каппилярная трубка

Эмаль провод — еще одна версия по данной неисправности, согласно которой происходит отслоение лакового покрытия с эмаль-провода электродвигателя компрессора и попадание его вместе с маслом в каппилярку

Фильтр-осушитель — многие считают что некачественный селикагель, содержащийся в фильтре осушителе через 5-7 лет начинает распадаться и смешиваясь с маслом и хладагентом забивает капиллярную трубку

Грязный хладагент — по данной версии на заводе решили сэкономить и купили дешевый газ, который содержал большое число примесей вступающих в реакцию с маслом компрессора, в результате чего образуется некаю субстанция и забивающая нашу каппилярку

Все варианты имеют место быть и мы не можем сделать химический анализ тех сгустков которые находятся на выходе каппилярки, поэтому очень сложно судить о правильности и методов лечения данной болячки. Поэтому при данной неисправности каждый полагается на свою статистику и постремонтные наблюдения

Варианты устранения

Полная замена капиллярной трубки — на мой взгляд самое верное средство, ведь именно замена позволяет знать на 100%, что текущий засор устранен, но он и все другие способы не исключают возможность образования нового засора, за исключение замены компрессора, с продувкой всей системы азотом (инертный, не гигроскопичный газ, идеально подходящий для чистки системы)

Домкрат — очень большое распространение получили переделанные автомобильные домкраты, которые выступают в роли гидронасосов высокого давления, давящих масло (лучше сушеное для автокондиционеров) в аккуратно впаянную каппилярку, продавливая наш засор и восстанавлявающий проходимость трубки. Непонятно куда потом деются все эти сгустки и что помешает им вернуться на свое изначальное места, но данный способ менее трудостатен чем первый

Смесь газов — добавление R600 при заправке, от 10% до 50%, зависит от индивудуальных предпочтений каждого мастера. Считается что данный газ имеет свойство промывочного хладагента как R142 и со временем промоет засор и он устранится, а образования нового не будет, так как в системе промывочный и вот такая карусель, на мой взгляд это неправильно и весь процесс сводится к тому что 600 фреон более текуч и может работать и на небольшом засоре, при этом правда возрастает нагрузка на компрессора и он в скором времени крякнет, но зачастую это мало интрессуют мастеров применяющих данный метод и клиентов не желающих знать

Вот мы и поговорили об одной из самых распостраненных неисправностей в бытовых холодильниках, а о том как впаять каппилярку в алюминевый испаритель и о том как сделать домкрат из обычного, мы поговорим в следующих статьях, если у Вас есть свой способ устранения данной неисправности обязательно пишите о нем в коммментариях

sw19.ru

База знаний: ремонт и запчасти холодильников.

В каких случаях требуется прочистка капиллярной трубки

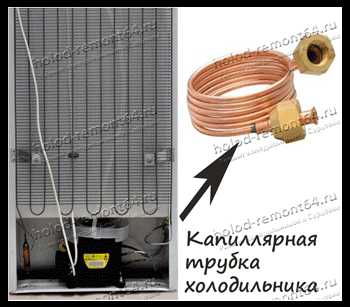

Одна из причин неисправности холодильников – закупоривание капиллярной трубки. Капиллярная трубка может засориться в результате попадания примесей через фильтр-осушитель холодильника или после перегорания электродвигателя холодильника. Также данная неисправность может наступить после неквалифицированно выполненного ремонта холодильного контура. Капиллярная трубка может засориться от мельчайших частиц влаги, попавших в систему, так как ее внутренний диаметр колеблется от долей миллиметра до пары мм (в зависимости от модели холодильника).

Признаки засора капиллярной трубки

Попадание в капиллярную трубку частиц влаги или органических соединений затрудняет или полностью перекрывает циркуляцию фреона в холодильном контуре. В результате этого хладопроизводительность значительно снижается, система начинает перегреваться, в том числе греется компрессор, вплоть до его полного выхода из строя. Таким образом, эта небольшая на первый взгляд проблема может привести к серьезным неисправностям. Но следует учитывать, что аналогичные симптомы могут быть и при других неисправностях холодильника. Например, при выходе из строя испарителя. Если вы уверены, что проблема именно в капиллярной трубке, то решить ее можно следующими способами.

Порядок прочистки капиллярной трубки холодильника

Вам потребуется набор инструментов для ремонта холодильника, хладагент, а также оборудование для дозаправки холодильного контура фреоном.

Вариант 1. Относительно простой способ – обойтись вообще без прочистки капиллярной трубки, а обрезать забившуюся часть на несколько см в месте входа в нее фреона. Однако этот вариант не всегда подходит, так как засор может быть и дальше от входа.

Вариант 2. Прочищают капиллярную трубку струей сжатого азота в обратном направлении от потока хладагента в холодильном контуре. Для этого используют специальный пресс для продувки капилляра.

Вариант 3. Капиллярную трубку отрезают от фильтра, на отрезанный конец припаивают небольшую медную трубку 6 мм в диаметре, к которой резиновым шлангом с манометром присоединяют нагнетательный вывод компрессора холодильника. Предварительно в шланг вводят шприцем растворитель (около 10 куб.). Затем шланг прочно закрепляют на медной трубке и включают мотор-компрессор. При достижении давления около 25 атмосфер компрессор отключают. Если трубка не прочистилась, процедуру повторяют снова, иногда повторов требуется довольно много – до 20-30.

Вариант 4.

Если всё вышеперечисленное не помогает, а засор представляет собой плотную пробку из чужеродных частиц (часто она похожа на что-то вроде пластилина), то придется заменять капилляр. Важно при этом подобрать трубку, которая точно подходит к вашей модели холодильника, иначе будет нарушена его нормальная работа.

Возможные проблемы при прочистке капиллярной трубки

Нужно иметь в виду, что в подавляющем большинстве случаев при засоре капиллярной трубки нужно менять еще и фильтр-осушитель, так как трубка потому и забивается, что фильтр неработоспособен. В противном случае чужеродные частицы просто не прошли бы через фильтр.

При проведении всех работ с капиллярной трубкой, как и при других видах ремонта холодильного контура, потребуется заправка системы хладагентом с предварительной вакуумацией, чтобы полностью исключить попадание в систему чужеродных частиц, которые могут привести… Снова к образованию закупоривания!

Если вы не уверены в своих силах и не имеете специального оборудования для проведения всех этапов ремонта, мы настоятельно не рекомендуем пытаться проводить его самостоятельно. Целесообразнее вызвать мастера по ремонту холодильников, который приедет к вам в течение 1-2 часов и устранит проблему.

www.plasthlado.ru

Как устранить засорение капиллярной трубки холодильника

Даже если холодильник прослужил вам исправно много лет, рано или поздно в его работе начинают происходить сбои. Прибор может начать шуметь, булькать либо вообще перестает охлаждать. Первое, о чем думают в таких случаях, что пора залить фреон. Но на самом деле причина может быть более серьезной – засор капиллярной трубки.

Причины засорения капиллярной трубки

Капиллярная трубка – один из весьма важных элементов контура холодильника, который отвечает за постоянную подачу в агрегат изобутана. Эта деталь конструкции не превышает двух миллиметров в диаметре и в некоторых случаях может забиваться. Основными причинами засора могут стать:

- сужение трубки из-за скопления мелкого механического мусора;

- неисправность фильтра-испарителя;

- влага, попавшая извне;

- расширение участка трубки;

- несоблюдение правил эксплуатации оборудования.

Как проверить, забита ли трубка?

К основным симптомам неисправности стоит отнести:

- бесперебойную работу холодильника, что приводит к большому количеству льда в морозильной камере;

- отсутствие холода в морозилке, несмотря на то, что она работает;

- отсутствие холода в самом холодильнике.

Также можно заметить, что холодильник будет холодить сильнее, если его предварительно отключить на несколько часов.

Чтобы наверняка быть уверенным в том, что засорилась капиллярка, можете провести определенные действия.

- После включения холодильника надо взяться за трубку. В случае, когда она нагревается, а затем быстро начинает остывать, вероятность засора очень велика.

- Протереть конденсатор влажной губкой, тем самым убрав пыль и грязь, которая мешает охлаждению газа. Если после этого часть конденсатора стала холодной и перестала нагреваться, то можно говорить, что трубка не пропускает газ в необходимом количестве.

Тем не менее, все эти признаки могут говорить не только о засоре, но и о других неисправностях агрегата. Убедиться на все 100% в том, что проблема именно в закупорке трубки, можно только вскрыв систему. Но не стоит пытаться сделать это самостоятельно, без определенных инструментов и навыков. Лучше доверить такую работу профессионалу, который при помощи специальных инструментов сможет правильно диагностировать и устранить неисправность.

Как прочистить капилярку холодильника?

Наиболее часто с проблемой засора капиллярной трубки холодильника сталкиваются владельцы холодильников марок «Минск» и «Атлант», которые были выпущены ранее 2005 года. Именно контур – слабое место этих агрегатов. В технике, произведенной другими брендами, поломка возникает реже. Однако при длительном использовании оборудования полностью исключить ее нельзя. Если вы на все 100% уверены, что причина неисправности именно в засоре капиллярной трубки, нужно срочно ее прочистить. Осуществить ремонт в домашних условиях собственными силами практически невозможно. Однако, для тех, кто все же решится сделать это самостоятельно, распишем процесс прочистки.

Прежде чем приступать к ремонту, нужно подготовить специальные инструменты, прибор для заправки фреоном (или другим хладагентом). Сам процесс ремонта проходит в несколько этапов.

- Участок трубки, который забился, обрезается на расстоянии 1-3 см от места, где в нее входит фреон.

- Трубка прочищается при помощи направленного в нее сжатого азота. Для такой прочистки потребуется специальный продувочный пресс.

- После деталь отрезается от фильтра и к срезанному концу припаивается небольшой кусок трубки из меди. Диаметр ее должен быть не более шести миллиметров. Затем к ней присоединяют резиновый шланг с манометром, в который вливается 10 мл растворителя и все это прикрепляется к нагнетательному выводу мотора. После запускается мотор и как только давление достигает 25 атмосфер, его необходимо отключить. В некоторых случаях требуется провести 25-30 циклов, чтобы очистить капилляр.

Если же описанная выше продувка не приносит результатов, то испаритель демонтируется, деталь опускается в горячую воду для нагрева, а затем ее снова необходимо продуть. Если не помогает ни один из вышеперечисленных способов, единственный выход – замена элемента.

Возможные проблемы при чистке

Стоит подчеркнуть, что в большинстве случаев во время прочистки трубки требуется также провести замену фильтра-осушителя, так как засор обычно возникает именно из-за этой детали. Если же замена не будет произведена, а трубка капилляра будет прочищена, проблема может появиться снова спустя время.

Также во многих случаях требуется заправка системы фреоном, для чего нужно вакуумировать систему во избежание новой закупорки.

Если у вас нет опыта и специальных инструментов, не стоит экспериментировать и пытаться провести ремонт самостоятельно. Обратитесь за помощью к квалифицированным специалистам, которые быстро и качественно помогут вам устранить засорение капиллярной трубки холодильника.

remont-kholodilnikov.spb.ru

капилляр, капиллярная трубка, засор, капиллярный трубопровод, засорение, холодильник, дефект, пробка, закупорка, ремонт, технология

- Home

- засор капиллярного трубопровода

засор капиллярного трубопровода

Совсем недавно отказы бытовых холодильников, вызванные засорами капиллярных трубок (КТ), почти не наблюдались. Это были единичные случаи, имеющие в своей основе “механическую” природу (мелкая металлическая стружка и др.). Увлекаемые потоком хладагента, эти частицы свободно циркулировали по системе и, в случае появления неблагоприятных факторов(выброс в систему масла или продуктов его распада, изломы в проходе трубы), могли создавать незначительное сужение прохода КТ. Поскольку размер частиц засора был относительно велик, это вызывало достаточно быстрое перекрытие этого сужения прохода капиллярной трубки и серьезное нарушение циркуляции хладагента. Обеспокоенный потребитель отключал аппарат и вызывал мастера. Поскольку пробка засора не успевала значительно уплотниться или увеличиться в объеме, проблемы с устранением дефекта “засор капиллярной трубки” особых трудностей не представлял. Однако с середины 90-х годов, когда началось активное продвижение на рынок новых конструкций компрессоров с повышенным допуском нагрева и новыми марками масел, появилась холодильная техника, предназначенная для работы с хладагентом R134a. В результате отказов холодильников, вызванных засорами в КТ, стало значительно больше. В основном это было вызвано тем, что в этих аппаратах стали применяться КТ с уменьшенным внутренним диаметром (с 0,8 до 0,71…0,66 мм). Известно, что уменьшение внутреннего диаметра КТ требует улучшения качества производства холодильного агрегата. Первые несколько лет эксплуатации подобных аппаратов не выявили никаких особых отличий в работе техники, работающей на хладагентах R134а и R12, кроме того, что техника на R12 выдерживала отклонения по температуре окружающей среды в более широких пределах. Однако уже лет через пять с момента начала эксплуатации появились холодильники с дефектом “засор капиллярной трубки”. Причем подобные засоры зачастую было сложно устранить – засоры в КТ не “продавливались” даже избыточным давлением в системе от 150 кгс/см2 и выше! Предвестником полного засора капиллярной трубки является появление частичного засора, который без наличия приборов (чувствительного манометра)очень тяжело диагностируется. Идеальным прибором, необходимым для качественной диагностики частичного засора капиллярной трубки, является ротаметр (расходомер, который позволяет определить расход проходящего через КТ газа в л/мин). Но они редко встречаются, и необходимость в их применении возникает не так часто. Дальнейшее изучение рассматриваемой проблемы привело автора к выводу, что далеко не всегда можно точно и однозначно сказать, что засоры в КТ вызваны конструктивными особенностями холодильных агрегатов (ХА), например, в случаях отклонения режима работы ХА от номинальных. Похоже, что этот побочный дефект вызван применением самого хладагента R134а, поскольку импортные и отечественные бытовые холодильники, работающие на других типах хладагентов подобного дефекта не имеют. Самое интересное, что производители так и не озвучили химическую или физическую природу засоров КТ в своих моделях. Было единственное упоминание по моделям холодильников Стинол с компрессорами КВО: парафинизация масел. Похоже, что этим просто некому заниматься, на первом плане у производителей стоит продажа новых моделей. А зря – мастер, знающий проблему засоров в какой-нибудь печально известной линейке холодильников, может посоветовать клиенту купить аппарат от другого производителя. Остановимся подробнее на возможных причинах засоров в КТ.Основные причины засоров, возникающие в капиллярных трубках

Сама природа проявления засоров в КТ может иметь несколько причин. Перечислим некоторые из них:

1 Сужение геометрии внутреннего диаметра трубы как в продольном, так и поперечном сечениях.

В этом случае перед появившейся складкой (заусенцем) возможно скопление небольшого количества механической взвеси, она пропитывается вязкими составляющими масла и затем уплотняется. Как вариант, возможно простое смерзание частиц (если расположение засора находится вблизи от впрыска в испаритель). За выступающие из массы бесформенные кусочки цепляются новые соринки, и процесс идет по нарастающей. Такого рода засор тяжело продавить по ходу газа, так как впереди засора будет находиться именно сужение трубы, и подобная “пробка” будет только уплотняться. В последнее время подобное явление встречается из-за “закуса” (сужение при отрезе) кончика трубы на впрыске в испаритель при обрезании КТ изготовителем, без дальнейшей обработки торца трубы.

2 Расширение геометрии внутреннего диаметра трубы как в продольном так и поперечном сечении.

В этом случае появляется своеобразный “карман”, где могут осесть при остановке движения среды относительно крупные частицы, а их выступающие кромки послужат своеобразной гребенкой для улавливания из среды других механических включений. Такого рода засор тяжело продавить в любом направлении, предпочтительнее пропитать засор моющим раствором и промывать трубу до полного удаления следов засора.

3 Появление в системе липких компонентов, например, за счет парафинизации или других эффектов разложения среды.

Выделившиеся парафины или другие компоненты, свободно циркулирующие по системе за счет миграции масла, оседают внутри полости КТ за счет резкого охлаждения у входа в испаритель (на расстоянии 20…30 см от него). Для устранения подобной пробки бывает достаточно слегка прогреть этот участок при включенном компрессоре, чтобы разность давлений при работе агрегата выдавила размягченную нагревом массу по направлению в испаритель. Состав подобных засоров условно можно классифицировать по нескольким признакам.

1 Порошок темного или серого цвета.

По разным оценкам, подобный порошок может появляться от разрушения гранул осушителя или взаимодействия материалов в системе циркуляции хладагента. Чаще всего удаляется применением пропитки засора моющим раствором с последующим чередованием плавного приложения давления с обеих сторон КТ.

2 Густая темная пластичная масса (чаще – коричневого цвета), близкая по вязкости к пластилину.

Данная масса создает наибольшие проблемы при устранении засора КТ, так как достаточно легко сминается и уплотняется в процессе попытки устранения дефекта. Похоже, что она появляется вследствие коррозии черных металлов деталей внутри системы. Если удается пропитать пробку из этой массы моющим раствором для уменьшения вязкости, “продавливают” данный засор повышенным давлением в направлении, обратному нормальному движению хладагента.

3 Хлопья темного цвета – мелкие, бесформенные или иглообразные.

Засор КТ из подобных хлопьев легко устраняется пропиткой моющим раствором с последующей продувкой избыточным давлением в направлении, обратном нормальному движению хладагента. Подобные твердые включения напоминают обычный технологический мусор (возможно, продукты износа деталей), а мягкие – более схожи с продуктами лакокрасочных материалов (в одном из источников упоминалось применение в заводских условиях специальной краски для нанесения рисунков каналов) или отходы разрушения пластиковых деталей, входящих в состав мотор-компрессора.

4 Темная масса, напоминающая по консистенции гель.

Удаление засоров из этой массы не представляет затруднений при мягком и продолжительном приложении давления с любой стороны КТ. Вероятный источник появления подобного засора – разрушение продуктов среды (парафинизация масла, химическая реакция хладагента) или взаимодействия их составляющих с деталями агрегата.

Способы устранения засоров в КТ.

Заводские технологии устранения засоров немногочисленны. Перечислим их:

1 Применение для пропитки и промывки специализированных растворов, например “жидкого осушителя”.

Как утверждается, состав данных растворов не оказывает разрушительного действия на детали в составе системы циркуляции хладагента. Хочется отметить, что использование для подобных целей метанола неприменимо в связи с его высокой агрессией к материалу испарителя – алюминию.

2 Продувка системы сжатым осушенным азотом.

Азот можно подавать из баллона через редуктор в любом направлении, важно только помнить, что капиллярная трубка способна выдержать большие значения давления, чем каналы алюминиевого испарителя. Причем давление на стенки трубы будет пропорционально выше с увеличением внутреннего диаметра трубы. В этом случае играют большую роль и применяемые материалы. При подаче избыточного давления в КТ необходимо предусмотреть, чтобы в системе обязательно был раскрытый заправочный патрубок. Это необходимо для того, чтобы обеспечить сброс избыточного давления в случае прорыва газа через засор КТ в полость испарителя. При подаче давления в направлении против нормального движения хладагента (то есть через обратную трубу испарителя) важно помнить, что вначале давление воздействует на внутреннюю полость алюминиевого испарителя, а затем прикладывается к КТ.

3 Воздействие на засор масла под высоким давлением с помощью специальных гидравлических прессов.

Внешне подобные прессы напоминают обычные домкраты для легковых автомобилей. Но в отличие от последних, они оснащены удобным захватом для КТ и манометром высокого давления(до 400.600 кгс/см2). При использовании данного метода важно не сделать одну характерную для ремонтников ошибку – при продавливании засора КТ в системе для хладагента R-134а нельзя применять минеральное масло. И вообще, для прочистки КТ желательно применять такое же масло, которое заправлено в компрессор. Отметим, что внутри пресса имеется специальный предохранительный клапан, сбрасывающий давление при достижении определенной (критической) величины.

4 Замена КТ на новую.

Подобная методика в большинстве своем доступна только сервисным партнерам производителей. В технологических картах, предоставляемых производителями, указаны даже параметры КТ в зависимости от модели холодильника. Если в съемных испарителях эта операция достаточно технологична, то в современных полу-разборных конструкциях она весьма трудоемка, так как в некоторых конструкциях необходимо вначале удалять теплоизоляцию, а после производства работ восстанавливать удаленное покрытие. В этом случае, не зная точно параметров применяемой КТ, можно получить непредсказуемые результаты.

Основные требования к материалам, применяемым для устранения засоров КТ.

Рассмотрим основные требования и возможности применения материалов, используемых для устранения засоров КТ.

1 Осушенные нейтральные газы.

Их применение наиболее оптимально, но есть и ограничения. Например, использование подобных газов неэффективно при устранении “сухих” или непластичных по составу засоров большой протяженности – слишком велико сопротивление пробки засора при движении по трубкам. Помимо азота в разных источниках описывались попытки устранения засоров пропаном (хороший растворитель парафинов). Используемая для этих целей пропанбутановая смесь из бытовых отопительных баллонов технической чистоты имеет большие допуски по наличию влаги и примесей, поэтому подобное решение чревато отрицательными последствиями. К тому же подобная газовая смесь огнеопасна, а в случае удаления ее из системы необходимо предпринимать известные меры по обеспечению пожарной безопасности данной операции.

2 Применение холодильных масел при продавливании прессом.

За счет высокого давления масло может попасть в полость испарителя. Использовать минеральное масло нельзя, если система предназначена для хладагента R-134а – неизвестно как поведет себя смесь из “родного” компрессорного масла и масла, примененного при процессе. Поэтому на этот аспект нужно обратить особое внимание.

3 Жидкие легкоиспаряющиеся растворы (растворители).

Подобные вещества легко проникают в толщу засора, снижают вязкость “пробки”, легко удаляются из системы вакуумированием с продувкой. К таким можно отнести ацетон и, возможно, растворители типа 646 и им подобные. Однако ацетона класса ХЧДА (химически чистый для анализа) в открытой продаже недоступен. “Бытовой” ацетон для удаления засоров использовать проблематично, так как в его составе может быть вода.

Отдельно хочется предупредить о возможных негативных последствиях при применении для рассматриваемых целей дихлорэтана. Это вещество является хорошим растворителем пластмасс, поэтому при его использовании существует большой риск повреждения пластиковых деталей бандажа компрессора. В свою очередь, продукты разложения могут стать впоследствии основой для появления новых засоров. Кроме того, применение дихлорэтана может отрицательно сказаться на электрической прочности изоляции электродвигателя компрессора. Возможно, неплохой альтернативой могут послужить фреоны 113, 114, применяющиеся в промышленности, как обезжиривающие жидкости. Если учесть, что расход их невелик, то высокая цена не сильно повлияет на цену ремонта.

4 Жидкие нефтепродукты – керосин, солярка (применяют в прессах как рабочее тело), бензин для зажигалок.

Первые два вещества достаточно эффективны в прессах. Но они плохо испаряются, еще хуже удаляются из испарителя продувкой. Класс чистоты этих веществ может быть технический. Они имеют свойство густеть/замерзать при низкой температуре. Необходимо учесть, что эти вещества могут дать неожиданные результаты (не всегда с положительным выходом) в смеси с нефтяными маслами.

Технологические приемы по устранению засоров КТ.

При проведении операций по устранению засоров КТ важно понять суть процесса, в противном случае, например, попытки излишне ускорить процесс могут привести к уплотнению массы “пробки”, что значительно усложнит устранение дефекта.

Пропитка.

Применение этого приема рассчитано на свойстве засора менять свою подвижность и пластичность в результате впитывания раствора для пропитки. Наиболее мелкие, пластичные и максимально подвижные частицы могут пройти при этом сквозь всю толщу “пробки”, что позволит промыть и расширить имеющиеся каналы для прохода более крупных частиц. В свою очередь это увеличивает площадь соприкосновения препарата с оставшейся массой, что резко повышает качество пропитки наиболее удаленных от внешней поверхности слоев.

Пропитку проще всего выполнить следующим образом:

– в обычный одноразовый шприц набирают небольшое количество раствора, сам шприц одевают на КТ, и вывешивают штоком вниз;

– через заправочный патрубок создают примерно половину возможного вакуума, чтобы раствор из шприца не слишком быстро двигался в проходе капилляра;

– если раствор из шприца не впитывается, оставляют на месте шприц, разрежение (вакуум) доводят до максимально возможного уровня;

– оставляют все в подобном состоянии на несколько часов (возможно, до 24 часов), периодически контролируя уровень раствора в колбе шприца.

Вскоре после всасывания раствора в КТ систему герметизируют резиновыми патрубками от компрессоров. В этом случае раствор должен будет остановиться в капилляре, тем самым будут созданы условия для проникновения его, в том числе, в участки возможного “частичного засора”. Этот прием наиболее удобен с точки зрения учета использования раствора – не из экономии, а для ограничения его количества при попадании в систему. Если раствор для пропитки всасывается из полости шприца крайне медленно или не убывает совсем, можно применить следующий способ:

– на конец КТ припаивают трубку большего диаметра длиной 150-200 мм. Ее располагают открытым концом вверх, туда и заливается нужное количество раствора, одевается муфта, постепенно на этом входе увеличивают давление;

– через заправочный патрубок создают разрежение, туда для контроля давления подключают чувствительный манометр. Если давление на линии всасывания начинает подниматься – можно сделать вывод, что жидкость просачивается в полость разрежения. Практика показала – если раствору удалось “пройтись” по полости КТ, то шансы устранения засора максимальны. После определенной выдержки, чтобы засор максимально оказался пропитан раствором, можно приступать непосредственно к продавливанию.

Продавливание.

Вариантов реализации этого приема много. Дальнейшие действия могут иметь различное развитие, в первую очередь это связано с уверенностью в качестве прогнозирования состояния засора, с опытом исполнителя, а также с наличием необходимого инструмента. Но самое главное, нельзя провоцировать появление резких движений массы засора (вследствие этого возможно появление новых уплотнений). Лучше плавно увеличивать давление газа (в направлении против нормального хода хладагента в системе) – чаще всего в “голове” засора имеется какое-то сужение прохода. Но важно помнить, что нельзя прилагать чрезмерное избыточное давление в трубках испарителя, оно имеет свои пределы (у разных производителей заявленная прочность на разрушение избыточным давлением лежит в пределах 8.15 Бар). Поэтому превышать давление выше 10 Бар не рекомендуется. Давление можно создавать как “родным” для системы фреоном, так и сжатым азотом. Нужно учитывать, что использование для подобных целей других типов фреонов нужно соотносить с их совместимостью с маслом, уже залитым в систему. В это же самое время можно со стороны КТ создать разрежение. Спустя небольшой промежуток времени (определяется опытным путем), точки приложения разрежения и избыточного давления можно поменять местами. Чаще всего после нескольких подобных попыток “расшатать” пробку, засор успешно удаляется. В тяжелых случаях “продавливают” засор в КТ с помощью специализированного пресса, способного создать избыточное давление в десятки и сотни атмосфер. Иногда “продавливание” засора можно выполнить другим способом – если обычное “расшатывание” пробки изменением вектора приложения давления не помогает, меняют фильтр-осушитель, и пробуют произвести штатную заправку. В этом случае заправку выполняют небольшими дозами с интервалами в 10.15 минут. Часто нужный эффект достигается уже через 2.3 часа.

Окончательная промывка КТ от следов загрязнений.

Чаще всего, вследствие успешного “продавливания” засоров, резкий прорыв газа / масла прочищает основной проход трубки, но на ее стенках могут еще оставаться значительные следы загрязнений, и нужно еще некоторое время для полного освобождения прохода. Иначе это в дальнейшем станет причиной для повторения дефекта. Затем прогревается испаритель до температуры +40.50°С для улучшения испарения агента, применяемого в процессе “продавливания” засора. Если применялось масло, то его лучше попытаться удалить через КТ продувкой газом в направлении против нормального движения хладагента. Следующим этапом выполняют стандартное вакуумирование, после чего заправляют систему половиной “ремонтной” дозы хладагента и включают аппарат на прогон. Заправка малой дозой хладагента активирует процесс, при котором в КТ будет циркулировать не жидкость, а парожидкостная смесь – при движении она создаст эффект, близкий к “кавитации” (т.е. бомбардировки стенок трубы и всех наслоений пузырьками газа). Подобное решение позволит произвести окончательную механическую очистку системы от загрязнений. Отметим, что небольшое давление в системе не позволит сразу ее полностью очистить. Подобная очистка – довольно длительный процесс (около суток). В это время необходимо контролировать ход процесса по шуму впрыска и давлению в системе. В этом режиме работы аппарата желательно применить реле времени, задающее время работы/паузы мотор – компрессора в соотношении 1:3.1:4 (то есть на час рабочего цикла – пауза 15.20 минут). Убедившись в устойчивой циркуляции хладагента, можно приступить к “чистовому” варианту заправки. При этом необходимо сменить фильтр-осушитель, затем выполнить продолжительное вакуумирование. Следующим этапом производят “срыв” вакуума (методом разгерметизации системы), а затем выполняют уже окончательное вакуумирование. Затем выполняют заправку системы штатной технологической дозой хладагента. Но после этого удалять с заправочного патрубка клапанную полумуфту все еще рано – лучше для полной уверенности произвести дальнейшую “промывку” КТ, дав поработать агрегату в режиме “малого холода” около суток.

Капиллярная трубка

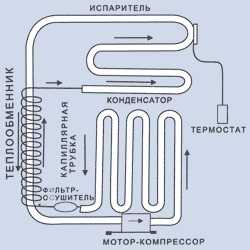

в сборе с всасывающей трубкой служит регулирующим устройством для подачи жидкого хладагента в испаритель. Она представляет собой медную трубку с внутренним диаметром 0,6…0,8 мм и длинной 2800…8500 мм, соединяющей стороны высокого и низкого давления в системе холодильного агрегата

нормы заправки холодильников

1 2 3 4 5 6 7 8 9 10

источник

www.xn—63-mdduaoecugb2g2e.xn--p1ai

Почему в холодильнике засоряется капиллярная трубка и что при этом делать?

За все годы работоспособности холодильника, даже если они и были безупречными, все равно с прибором рано или поздно начинают случаться поломки. После долгих лет идеальной службы холодильник может начать булькать, шуметь или перестает даже охлаждать. Сначала мы сразу думаем о том, что пора бы заправить агрегат фреоном и проблема разрешится. К сожалению, все бывает не так просто, как хотелось бы. Причина плохой работы холодильных приборов часто скрывается в засоре капиллярного трубопровода.

Зачем холодильнику капиллярная трубка? В чем основная задача капилляра?

Капиллярная трубка холодильника или же, как ее еще называют мастера-ремонтники – капиллярный трубопровод, представляет собой важнейшую деталь в устройстве любого холодильника. Это такой прибор, главная задача которого – передача хладагента (фреона) в испаритель холодильного агрегата. Капиллярная трубка – это, по сути, трубопровод, который создает разницу в давлении между двумя важнейшими элементами прибора – испарителем и конденсатором. Благодаря капилляру реализуется подача в испаритель необходимого для эффективного охлаждения камер количества фреона. Так, когда мотор-компрессор останавливается для «отдыха», трубка капилляра уравнивает показатели давления в приборе, тем самым понижая нагрузку на электромотор и предотвращая преждевременный его выход из строя.

Капиллярная трубка холодильника или же, как ее еще называют мастера-ремонтники – капиллярный трубопровод, представляет собой важнейшую деталь в устройстве любого холодильника. Это такой прибор, главная задача которого – передача хладагента (фреона) в испаритель холодильного агрегата. Капиллярная трубка – это, по сути, трубопровод, который создает разницу в давлении между двумя важнейшими элементами прибора – испарителем и конденсатором. Благодаря капилляру реализуется подача в испаритель необходимого для эффективного охлаждения камер количества фреона. Так, когда мотор-компрессор останавливается для «отдыха», трубка капилляра уравнивает показатели давления в приборе, тем самым понижая нагрузку на электромотор и предотвращая преждевременный его выход из строя.

Засорилась капиллярная трубка – в чем суть проблемы?

Наверное, вы думаете, что проще всего просто прочистить засор. Но это актуально при засоре дренажного отверстия, а вовсе не в случае с забитым капилляром. Чтобы вы поняли, о чем мы говорим, мы рассмотрим проблему изнутри во всех ее деталях. Трубки капиллярного трубопровода во время производства проходятся такие процессы как штамповка и прокат. К сожалению, эти процедуры в рамках заводского производства не всегда выполняются, как положено.

Даже миллиметровая шероховатость на трубке может в дальнейшем спровоцировать засор. Металл для изготовления трубки может быть использован как цветной, так и черный – а это играет, кстати, огромную роль, потому что если черные металлы к коррозии не сильно склонны, то цветные достаточно резко реагируют на агрессивность среды. Продукты окисления могут попадать в масло, поэтому совершенно естественно, что они попадают в систему и вместе с фреоном «путешествуют» по всей системе.

А если такая «гремучая» смесь доходит до прохода капиллярной трубы, в которой есть шероховатости, то именно в этих местах и начинается наслоение. Конечно же, не за один день и год формируется такой засор, но чем дольше он образуется, тем сложнее с ним будет бороться в будущем. Согласитесь, что процесс схож с кровеносной системой человека и образованием тромбов? Последствия при отсутствии лечения весьма трагические, и то же самое можно сказать и о холодильнике. При первых же признаках засора необходимо применять экстренные меры, чтобы спасти прибор.

А если такая «гремучая» смесь доходит до прохода капиллярной трубы, в которой есть шероховатости, то именно в этих местах и начинается наслоение. Конечно же, не за один день и год формируется такой засор, но чем дольше он образуется, тем сложнее с ним будет бороться в будущем. Согласитесь, что процесс схож с кровеносной системой человека и образованием тромбов? Последствия при отсутствии лечения весьма трагические, и то же самое можно сказать и о холодильнике. При первых же признаках засора необходимо применять экстренные меры, чтобы спасти прибор.

В бою все средства хороши или как устранить засор капилляра в холодильнике?

- Чем дольше у вас работает холодильник в таком «на ладан дышащем» состоянии, тем сложнее пробивается засор. Иногда специалисты в этих целях пользуются специальным насосом, повышающим давление. Для этого трубку капилляра срезают и на ее верхушку припаивают специальный трубкообразный удлинитель. Всю эту конструкцию подключают к насосу, и путем воздействия высокого давления ведется борьба с засором.

- К тому же есть способ, предусматривающий прокачку азота по всей системе. Метод, конечно же, сложный и небезопасный, но эффективность у него весьма высокая. Сделать это могут только мастера с высокой квалификацией, поэтому даже не пытайтесь сделать это самостоятельно – устранение последствий вам потом обойдется намного дороже.

- Ну и третий, один из самых кардинальных способов, но действенный и 100% эффективный метод чистки капиллярной трубки – это ее полная замена. Если заменить капилляр, то он точно прослужит долго. Эту работу также нужно доверять очень хорошим мастерам.

Существует еще несколько способов нетрадиционного устранения засора капиллярного трубопровода в холодильниках Атлант, Индезит и любых других марок. К примеру, к таким способам относится заливка органического растворителя. Речь идет о порошке, который вообще не спрессовывается.

Существует еще несколько способов нетрадиционного устранения засора капиллярного трубопровода в холодильниках Атлант, Индезит и любых других марок. К примеру, к таким способам относится заливка органического растворителя. Речь идет о порошке, который вообще не спрессовывается.

Помните о том, что степень засора капиллярного трубопровода вашего холодильного агрегата может определить только профессиональный мастер, и, опираясь на полученные данные, он сам выберет способ, который устранит засор. А самостоятельное вмешательство может даже потому не дать эффекта, что проблема сокрыта на самом деле в чем-то другом. Чтобы на все сто быть уверенным в том, что произошел именно засор капилляра, нужно сделать профессиональную и точную диагностику неисправностей.

к оглавлению ↑

Где вы можете заказать диагностику и ремонт? Наши преимущества

Заказать диагностику и ремонт холодильника, а также устранения засора в капиллярной трубке или замену капилляра вы можете в нашей компании – «Ремонт на Ура». У нас для вас есть масса приятных преимущества работы с нами:

- Если вам нужно прочистить засор капилляра или заменить капиллярную трубку, то вызывайте мастера на дом бесплатно по Москве и области. Мы выполним любые другие ремонтные работы.

- У нас вы получите бесплатную диагностику, заказав ремонт.

- Если вам интересны наши цены на замену капиллярной трубки или же нужно знать, сколько стоит устранение засора в капилляре, то наши расценки не станут вас пугать – наш прайс-лист вполне доступен практически каждому.

- А для пенсионеров всегда действует скидка в размере 10 процентов.

- Главное условие – мы даем гарантию на все наши работы, в том числе и на прочистку засора или замену капилляра.

- У нас работают профессиональные мастера с большим опытом работы и высокой квалификацией, и капиллярный трубопровод, и засор в нем – их компетенция.

Основные услуги: Загрузка…

xn—–7kcbv6bhbgritr.xn--p1ai

Прочистка капиллярной трубки холодильника в Спб: цена

Территория обслуживания >

Неполадки, связанные с засором капиллярной системы, а то и полным выходом ее из строя, обнаружить бывает не так-то просто. Это может как сопровождаться нехарактерной работой компрессора или образованием «шубы» внутри камеры, так и не сопровождаться. В прежние времена такая услуга, как прочистка капиллярной трубки холодильника была не тек востребована, как сегодня. И связано это с тем, что в современных устройствах применяется хладагент иной марки. Он допускает циркуляцию по трубкам уменьшенного размера. Сужение капилляра способствует более эффективному охлаждению, однако требует и ото всей системы повышенной надежности, а от компрессора – увеличенной мощности. Если раньше система могла вполне работать и при небольших засорах, так как диаметр капиллярной трубки был довольно велик, то сегодня даже самая микроскопическая частица – например, продукты сгорания от мотора – могут привести к закупориванию капилляра. И замена трубки представляется далеко не всегда возможной. Чаще можно лишь прочистить ее.

Вообще, может быть несколько вариантов выхода из данной ситуации. Первый – просто обрезать трубку и таким образом ее просто выключить из системы циркуляции. Однако это не всегда можно сделать, так как засор может располагаться далеко от входа, в таком случае придется выключать слишком большой кусок капиллярной системы. Второй способ – прочистить трубку сжатым азотом. Именно этому способу и отдают предпочтение многие мастера. Способ рабочий и эффективный. К тому же, не требует долгого времени и значительных усилий. Однако самостоятельно в домашних условиях выполнить такое просто невозможно. И потому следует обязательно пригласить для прочистки капилляров специалиста нашей компании.

Третий вариант – если продувание азотом не помогло – предполагает демонтаж всего испарителя и погружение на некоторое время в горячую воду. После чего продувка повторяется. В любом случае, своими силами здесь не обойтись, требуется квалифицированное вмешательство профессионала и наличие специализированного оборудования в виде манометра, горелки и баллона с азотом. Вы можете заказать срочный выезд мастера прямо к вам на дом или договориться о встрече в любое другое удобное время. Специалист нашей компании прибудет на место, проведет полную диагностику и быстро устранит засор.

Цены на ремонт холодильников

Точную стоимость с учетом комплектующих вы можете узнать, позвонив по нашему телефону

Обслуживаемые марки

Наши преимущества

Типы холодильников

По числу камер:

По назначению:

Справочные материалы

Сколько стоит ремонт:

remont-holodilnikov-spb.ru

Устранение засора капиллярной трубки при ремонте холодильников

Зачем в холодильнике нужна капиллярная трубка? Эта деталь чрезвычайно важна: она работает регулятором подачи изобутана в агрегат. Диаметр трубки в домашних холодильниках составляет буквально полсантиметра, потому она может легко забиться и потому надо тщательно следить за ее проходимостью. И хотя капилляр в системе следует за фильтром-осушителем, в последнем тоже может возникнуть сбой, и тогда от засора фильтр не спасет.

Зачем в холодильнике нужна капиллярная трубка? Эта деталь чрезвычайно важна: она работает регулятором подачи изобутана в агрегат. Диаметр трубки в домашних холодильниках составляет буквально полсантиметра, потому она может легко забиться и потому надо тщательно следить за ее проходимостью. И хотя капилляр в системе следует за фильтром-осушителем, в последнем тоже может возникнуть сбой, и тогда от засора фильтр не спасет.

От чего бывает засор капилляра холодильника?

Когда возникла проблема с увеличением озоновых дыр в атмосфере и виновником этого был признан фреон, производители холодильной техники стали заправлять ее изобутаном как более экологичным и менее опасным для атмосферного озона. Однако это создало свои сложности – участился засор капиллярной трубки. Это случается по разным причинам.

- Когда холодильник работает, ставший газом хладагент образует в компрессоре масляную смесь и движется по всей системе. Низкокачественное масло способно быстро разлагаться, оседая на стенках и создавая засор капилляра.

- Условия, в которых эксплуатируется агрегат, могут не соответствовать требуемым: он может стоять в жарко натопленном помещении; сам агрегат подвержен перегреву; сильно запылен конденсатор.

В этих случаях перегретое масло, осев на стенках капилляра, образует тромбы, которые затрудняют циркуляцию изобутана в холодильной системе, и в итоге возникает засор капиллярной трубки.

Засор капилляра: основные признаки

О нарушении циркуляции хладагента и, соответственно, о возникновении в капилляре засора может сигнализировать несколько моментов:

- Холодильник работает беспрерывно, не выключаясь. В его камере появляется «снежная шуба».

- При работающей морозилке в холодильной камере холод отсутствует.

- Температура в холодильнике выше необходимой, но если его на некоторое время отключить, после нового включения он начинает нормальную работу.

- Холодильник может работать, но не охлаждать. Такая ситуация достаточно редка и случается, когда наступает полный засор капиллярной трубки.

Ставим диагноз на ощупь

Это видимые признаки неполадки. Но можно поставить более точный диагноз, если знать, как себя ведут при засоре некоторые узлы агрегата.

- Включив агрегат, возьмемся за нагнетательную трубку, которая соединяет компрессор с конденсатором. Если эта трубка поначалу нагревается, а через непродолжительное время начинает остывать, можно быть уверенным: засор. (Кстати, такая неполадка как засор капиллярной трубки холодильника «Атлант» выпуска начала 2000-х годов – не такое уж редкое явление).

- Нагрев конденсатора осуществляется наполовину.

- Если почистить запыленный конденсатор влажной тряпкой (а пыль и грязь, как известно, мешают газу охлаждаться), и при этом его часть охладилась и больше не нагревается, это будет означать, что сжатый в компрессоре газ застаивается в конденсаторе и движется к испарителю значительно медленнее: налицо засор капиллярной трубки холодильника.

Как устранить засор капилляра холодильника?

Со стопроцентной уверенностью диагностировать засор может только специалист, имеющий все необходимые инструменты, чтобы вскрыть систему. Не рекомендуется делать это самому, тем более что, в частности, ремонт холодильника Neff в Саратове включает и подобную диагностику.

Как это происходит?

Манометр, подключенный к заправочному патрубку, когда запустили компрессор, не должен показывать, что давление уходит в вакуум. А когда мотор отключается, но давление не растет или растет, но очень медленно, то картина ясна: необходимо устранение засора капиллярной трубки. Об этом же расскажет и всасывающий воздух заправочный патрубок при его откусывании, и капилляр, обрезанный у фильтра: под давлением последний брызнет хладагентом.

Если засор не устранить…

Какой бы марки агрегат ни был, будь то холодильник Gaggenau, будь то другой холодильник, надо помнить, что если средний срок службы компрессора рассчитан на 15 лет, то наличие засора в капиллярной трубке сократит его до десяти. Засор заставляет мотор работать с натугой, и сколько тот выдержит, не скажет даже самый опытный мастер.

См. также:

Как защитить холодильник от скачков напряжения в сети

Что такое обратная трубка в холодильнике

holod-remont64.ru