Капиллярная трубка в холодильнике – капилляр, капиллярная трубка, дроссель, трубопровод, засор, чистка, назначение, длина, диаметр, капиллярка, капиллярный трубопровод, подбор, расчет, программа

Засор капиллярной трубки холодильника, устранение

Распространенная причина неполадок с отечественными холодильниками (и не только) — засор капиллярной трубки холодильника. Сразу расставим точки над «ё» и попросим не путать капиллярную трубку с дренажной. Если дренажная система служит для отвода влаги из холодильников с «плачущим» типом испарителя, то капиллярная система есть в холодильниках любой конструкции и служит для циркуляции фреона.

Засор трубки в капиллярной системе может происходить из-за проникновения примесей через фильтр-осушитель. Также не исключены засоры после перегорания мотора-компрессора. Еще одна причина поломки — «кустарный» ремонт охлаждающего контура холодильника неквалифицированным специалистами. Мельчайшие частицы влаги, курсирующие в системе, могут вызывать закупорки, потому что внутренний диаметр трубок колеблется от долей до пары миллиметров (зависит от марки и модели холодильного оборудования).

В случае засора требуется его немедленное устранение, иначе работа холодильника будет блокирована.

Содержание материала:

Где находится капилляр и как он работает

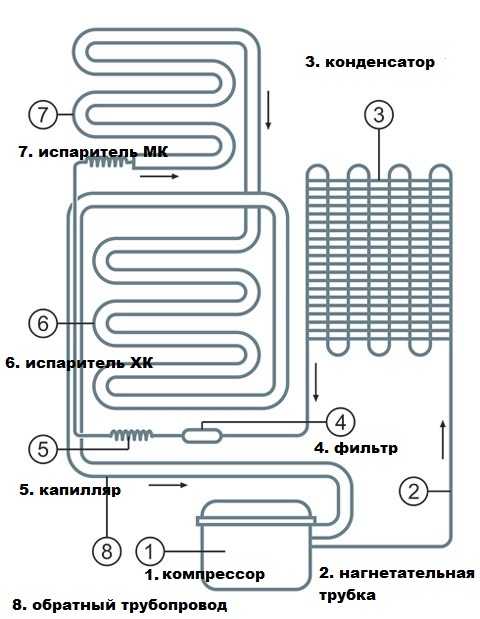

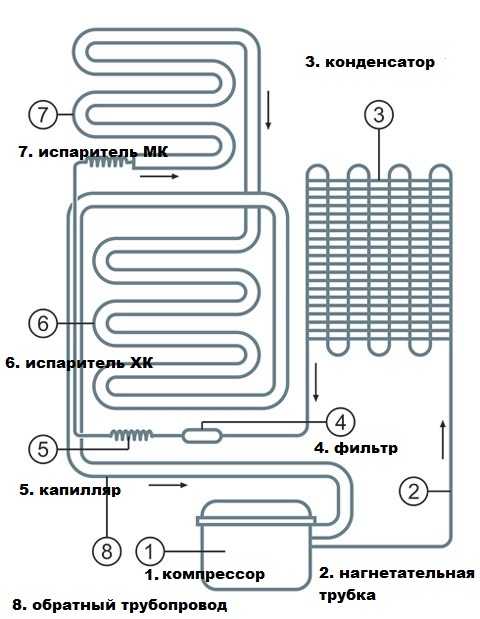

Чтобы понять природу неисправности, понадобится понимание устройства холодильного контура оборудования. Чтобы вам стало ясно, как устроена эта система, взгляните на схему:

Мотор (1), работая под высоким давлением, нагнетает хладагент, который в этот момент находится в газообразном состоянии вследствие нагрева. Фреон попадает в конденсатор (большая решетка на фронтальной внешней панели холодильного шкафа) — там он охлаждается (3) и переходит в жидкое состояние. Оттуда фреон конденсируется в фильтр-осушитель (4) и переходит в капилляр (5), откуда идет в испаритель морозильного отсека (7). В морозилке под влиянием отрицательного давления фреон кипит, поэтому испаритель охлаждается. После охлаждения испарителя морозильника жидкий газ идет в испаритель основного отделения (6). Оттуда, попадая в обратный трубопровод (8), фреон курсирует в компрессор, находясь уже в состоянии холодного газа.

Обратите внимание! Взглянув на схему, вы увидите, что капилляр (5) впаян в обратный трубопровод (8). Такая конструкция обеспечивает теплообмен — теплый капилляр греет обратный трубопровод, который охлаждается газом, поэтому обмерзание исключено. Именно этот нюанс делает ремонт в домашних условиях утопией.

Еще одна причина, препятствующая бытовому вмешательству в конструкцию холодильника — невозможность спайки меди (трубка) с алюминием (испаритель).

Важно! Если мастер с умным видом советует вам выкинуть холодильник из-за засора капилляра, можете смело отказываться от услуг такого «профессионала». Компетентный мастер с таким ремонтом справится легко.

Почему засорилась трубка в холодильнике

Когда в «холодный» контур попадает влага или мелкие частицы органического происхождения, это преграждает путь фреону. В итоге производительность холода в камерах снижается, а систему неизбежно ждет перегрев, из-за чего нагревается и мотор. Последний из-за засора может потерять производительность и вовсе выйти из строя. Казалось бы, засор — несерьезная проблема, но она может повлечь за собой капитальные последствия.

Важно! Учитывайте, что перечисленные симптомы могут указывать не только на засор капиллярного трубопровода, но и на другие, не связанные с контуром, поломки. Так, перегрев и снижение холодопроизводительности бывает в случае поломки испарителя.

Дополнительные симптомы, которые могут сопровождать засор трубки:

- слабо морозит морозильный отсек;

- нет охлаждения в основной камере;

- растет лед иди снежная «шуба» на задней стенке камеры и не оттаивает;

- промерзание отсутствует, но на стенке много влаги, а компрессор не отключается.

Засор холодильника «Атлант»: как устранить

Проблема засора капилляра актуальна практически для всех моделей холодильников «Атлант» или «Минск» белорусского производства, выпущенных до 2005 года. Контур — самое уязвимое их место. В холодильниках других марок, таких как «Самсунг» или «Индезит», эта поломка встречается редко, но не исключена, особенно при длительной эксплуатации техники.Если вы уверены, что проблема в засоре трубки капилляра, стоит немедленно предпринять ремонтные меры. Мы не можем утаить от вас нюансы ремонта, хоть он практически и невозможен в домашних условиях, поэтому кратко опишем процесс в целях ознакомления.

Перед тем, как приступить к самостоятельной чистке контура, стоит вооружиться необходимыми инструментами, хладагентом и оборудованием для дозаправки контура фреоном. Если у вас нет возможности отыскать такое оборудование, стоит обратиться к специалисту — он быстро устранит засор и восполнит уровень хладагента в системе.

Если вы все же рискнете на самостоятельный ремонт, действуйте по одной из возможных схем ремонта:

- Откажитесь от чистки капиллярной трубки — обрежьте ту часть контура, в которой образовалась закупорка. Срез стоит делать в нескольких сантиметрах от места, где фреон входит в капилляр. Способ будет бесполезным для тех случаев, когда засор намного дальше от места входа газа.

- Прочистите трубку, направив в нее струю сжатого азота. Действовать нужно в направлении, обратном курсу фреона в трубке. В этом случае понадобится продувочный пресс.

- Отрежьте трубку от фильтра. Со стороны срезанного конца припаяйте небольшой кусочек медной трубки диаметром 6 мм. К ней присоедините резиновый шланг и манометр, после чего все это прикрепите к нагнетательному выводу мотора. Прежде чем сделать последнее действие, залейте в шланг около 10 кубиков растворителя, используя шприц. Крепко насадите шланг на трубку и запустите мотор. После того, как будет достигнут уровень в 25 атмосфер, отключите мотор. Если трубка так и осталась забитой, повторите процедуру. Иногда, чтобы избавиться от засора, нужно провести до 20-30 таких циклов, поэтому терпение вам понадобится.

- Продувка не принесла результатов? Демонтируйте испаритель (если в холодильнике предусмотрена такая возможность). Нагрейте деталь, опустив ее в горячую воду, затем продуйте систему вновь.

Если ни один из указанных выше способов не принес плоды, а в контуре образовалась плотная пробка с консистенцией, похожей на пластилин, выход только один — требуется замена капилляра. В этом случае самое главное — подобрать оригинальную трубку, соответствующую маркировке вашей модели. С холодильниками «Атлант» или «Минск» проблем с поиском детали не будет, а для импортной модели придется поискать «родной» аналог, вплоть до заказа детали из-за границы.

«Подводные камни» при самостоятельной чистке

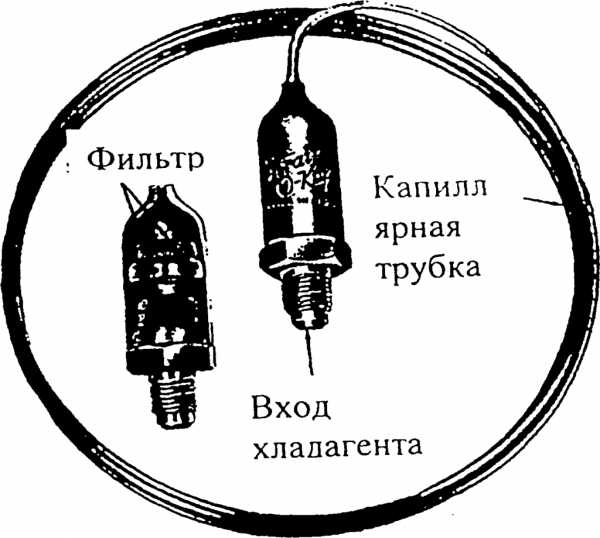

Обратите внимание, что в 90% случаев при прочистке системы требуется еще и замена фильтра-осушителя, потому что засор часто происходит именно по вине этой детали. Если не демонтировать неработоспособный элемент и не установить новый, даже при успешной чистке проблема может возобновиться.

Второй момент в том, что при работах с капилляром, как и при других серьезных ремонтных работах, нужно заправить технику фреоном. Для этого необходимо вакуумирование системы, чтобы предотвратить новую закупорку.

Как говорилось выше, если у вас нет должного опыта и необходимого оборудования, проще обратиться в сервис. А наш обзор вы можете использовать как «шпаргалку» на случай, если недобросовестный мастер решит «впарить» вам несуществующие или лишние услуги. Теперь вы знаете о засоре капилляра все — причины, симптомы поломки и способы устранение. Успешного ремонта!

cosmo-frost.ru

Капиллярная трубка в холодильнике. Что это?

Для современных холодильников одной из самых распространенных проблем является засор капиллярной трубки. Связано это с тем, что на рынок стали поступать модели нового поколения, обладающие большой мощностью. Последние конструкции компрессоров имеют высокий допуск нагрева. В холодильной технике используются новые марки масел.

Для современных холодильников одной из самых распространенных проблем является засор капиллярной трубки. Связано это с тем, что на рынок стали поступать модели нового поколения, обладающие большой мощностью. Последние конструкции компрессоров имеют высокий допуск нагрева. В холодильной технике используются новые марки масел.

Что такое капиллярная трубка в холодильнике

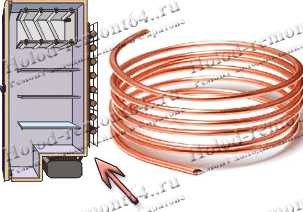

Капиллярные трубки широко применяются в холодильной технике. Они представляют собой специальные регуляторы для потока хладагента. Диаметр трубки варьируется от 0,6 мм до 0,8 мм. Длина детали 2.800 – 8.500 мм. Ее изготавливают из меди. Капилляр отличается простой конструкцией. В трубе нет движущихся частей. Она считается надежной при эксплуатации.

Роль капиллярной трубки

Через капиллярную трубку хладагент поступает в испаритель. Это соединяющий элемент между сторонами всасывания и нагнетения, который обладает способностью уравнивать давление системы. Ее использование позволяет снижать противодействие на поршень мотора с компрессором при запуске, поэтому в холодильной технике может применяться электродвигатель, имеющий небольшой пусковой момент. Капиллярная и всасывающая трубка прочно соединены между собой. Вместе они представляют собой теплообменник. Благодаря работе этого устройства значительно уменьшается вероятный риск проникновения жидкого хладона внутрь компрессора.

- Основные поломки, связанные с выходом из строя капиллярной трубки

Причины появления засоров в капиллярных трубках даже в качественных холодильных агрегатах таких, как LG, могут быть следующими:

Причины появления засоров в капиллярных трубках даже в качественных холодильных агрегатах таких, как LG, могут быть следующими:

- Геометрия внутреннего диаметра у трубки сужается.

- Геометрия внутреннего диаметра у трубки расширяется.

- Образуются липкие компоненты, создающие пробку.

В первом случае перед тем, как появится складка, скапливается механическая взвесь. Она взаимодействует с составляющими масла, обладающими большой вязкостью, после чего уплотняется. Сужение диаметра капиллярной трубки может происходить и по другой причине: мельчайшие частицы могут смерзаться на участке, расположенном рядом с впрыском в испаритель. Холодильник Samsung не сможет исправно работать, когда засор уплотнится.

Когда оговорят о расширении геометрии, подразумевают, что в капиллярной трубке появляется так называемый «карман», где оседают крупные частицы. Продавить пробку достаточно трудно. Можно попробовать пропитать засор с помощью моющего раствора, а потом хорошо промыть ее.

В системе холодильника свободно перемещаются парафины и другие компоненты. Они выделяются из масла и оседают в капиллярной трубке. Происходит это в 20-30 см от входа в испаритель в результате резкого охлаждения.

По своему составу засоры классифицируются на несколько групп:

- темный или серый порошок;

- коричневая пластичная масса;

- темные хлопья;

- гелеобразная масса.

Порошок – результат распада гранул осушителя. Его удаляют, благодаря пропитке пробки с помощью моющего раствора и приложения давления к трубке. Если холодильник Ардо имеет засоренную капиллярную трубу веществом, похожим на пластилин, тогда это, действительно большая проблема. Ее причина – коррозия черных металлов. Засор из пластичной массы пропитывается моющим раствором, а затем пробка продавливается. Хлопья могут быть частицами технологического мусора или лакокрасочных материалов, они легко устраняются. Темная масса в виде геля образуется в результате парафинизации масла и вступления хладагента в химические реакции. Избавиться от такого засора не составит труда: достаточно приложить давление к капиллярной трубке. Если в холодильнике засорился капилляр, то избавиться от пробки рекомендуется, как можно скорее.

Tags: детали

holod-remont64.ru

Засор капиллярной трубки холодильника – советы мастера

Капиллярная трубка — это не та, что используется в дренажной системе для вывода наружу воды в холодильниках с «плачущими» испарителями. Она идёт от сливного отверстия в холодильной камере до ёмкости для сбора конденсата. А капиллярная трубка холодильника является частью системы циркуляции хладагента и поэтому имеется во всех агрегатах, независимо от используемой технологии.

Засорение трубки возможно из-за неисправности фильтра-осушителя, который не задерживает механические примеси. Засор может образоваться после замены сгоревшего двигателя компрессора, если не была прочищена система охлаждения.

Некачественный ремонт контура охлаждения также становится причиной засора. В хладагент возможно попадание частичек загустевшей смазки из компрессора, которые вызовут закупорку трубки, так как её внутренний диаметр в разных моделях составляет от долей до 2 мм.

Назначение капилляра и его расположение

Для понимания природы поломки и почему её последствия катастрофичны — необходимо иметь представление об устройстве системы охлаждения в рефрижераторе. За счёт давления, создаваемого компрессором, фреон нагревается и в газообразном состоянии подаётся в конденсатор (решетчатая конструкция, закреплённая сзади холодильника).

После охлаждения хладагент становится жидким и, пройдя очистку в фильтре-осушителе, через капиллярную трубку попадает в испаритель морозильной камеры. Попадая из малого в большой объём хладагент вскипает и становится холодным.

Забрав тепло из морозилки, фреон направляется в испаритель холодильной камеры, а оттуда уже в виде газа по обратному трубопроводу возвращается в компрессор, на всасывающей стороне которого поддерживается отрицательное давление порядка -0,07 -0,08 МПа.

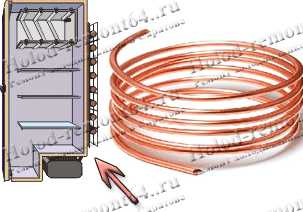

Особенностью размещения капиллярной трубки является то, что она помещена внутрь обратного трубопровода. За счёт тепла капилляра он нагревается и при нормальной работе не обмерзает. Однако такая конструкция делает затруднительной замену капилляра, поэтому некоторые мастера просто наматывают его на обратную трубу, запаивая отверстия, в которые он вставлялся.

Устройство холодильника.

На схеме показано, что капилляр (5) впаян в обратный трубопровод (8). Такая схема работы даёт теплообмен, именно потому нет обмерзания. Капиллярная трубка — это одна из важных деталей в любом холодильнике. Это, другими словами — трубопровод, благодаря которому в испаритель идёт подача фреона. Капиллярная трубка стабилизирует давление в приборе, снижая нагрузку на мотор.

Признаки засорения капиллярной трубки

При засоре через трубочку проходит недостаточный для нормальной работы объём фреона, поэтому компрессору приходится работать с повышенной нагрузкой. В результате двигатель перегревается и может выйти из строя. Чтобы не пришлось менять ещё и компрессор нужно сразу устранять засор, как только появятся его признаки:

- недостаток холода в морозильной камере;

- высокая температура в холодильной камере;

- на задней стенке намерзает лёд;

- наледи нет, но стенка постоянно покрыта обильной влагой, а холодильник работает не останавливаясь.

Однако подобные признаки возникают и при других неисправностях:

- дверка из-за перекоса закрывается неплотно или на ней от старости треснула резинка;

- в холодильниках с системой No Frost сгорел ТЭН размораживания испарителя;

- утечка фреона из треснувшего трубопровода или испарителя;

- поломка терморегулятора.

- Поэтому прежде, чем грешить на капилляр, следует выяснить истинную причину поломки.

Устранение неисправности

От засора не застрахован ни один холодильник. Особенно часто от этого недуга страдают агрегаты, произведённые в Белоруссии. Однако и у брендовых моделей, например, Либхер или LG после нескольких лет безупречной работы эта неприятность случается.

Поскольку для полноценного ремонта помимо инструментов нужно знать, как сделать качественную пайку меди (капилляр) с алюминием (испаритель), а также потребуется запас фреона и специальное оборудование, чтобы заправить систему, устранить неисправность своими силами вряд ли получится.

Но посмотреть видео о том, как сделать продувку или замену капилляра будет полезно. Однако чтобы не переплачивать мастеру за то, чего он не делал нужно знать, какими способами можно сделать ремонт:

- Без очистки капилляра. Если удалось определить место засора, и оно находится рядом с входом хладагента в трубку, то этот участок вырезается, а место среза соединяют с выходом фильтра-осушителя. В случае, если закупоривание находится на значительном расстоянии от фильтра (от сухопарника) — этот метод неприемлем, так как даже в условиях хорошо оснащённой мастерской срастить капилляр без уменьшения внутреннего — не всегда удаётся.

- Продувка трубки сжатым азотом с помощью специального пресса. Струя азота направляется в сторону, противоположную движению хладагента.

- Капилляр отрезается от фильтра и к нему припаивают медную трубку диаметром 6 мм. Получившийся патрубок соединяют резиновым шлангом, предварительно залив в него 10 кубиков растворителя, с нагнетательным штуцером стороннего компрессора. Затем нужно включить его и дождаться, когда давление поднимется до 25 атмосфер, после чего отключить. Если с первой попытки устранить засор не удалось, процедура повторяется. Порой для достижения успеха приходиться повторять её до 30 раз.

- Если после продувки капилляра признаки засора остались, придётся снять испаритель, если позволяет конструкция агрегата, и поместить в горячую воду. После прогрева его продувают и устанавливают на место.

Если ни один из перечисленных методов не принёс результата, капиллярную трубку заменяют, сняв засорённую. Её параметры должны соответствовать модели ремонтируемого холодильника. Для агрегатов отечественного производства найти нужный капилляр не составит труда, а к импортным моделям, например, Либхер — затруднительно.

Возможно, придётся обращаться к производителю. Заодно можно заказать новый фильтр-осушитель, так он чаще всего становится причиной засора. Если его не заменить, то даже после качественной очистки системы она может быстро закупориться вновь.

На видео — мастер устраняет засор капиллярной трубки:

katuna.ru

Засор капиллярной трубки холодильника: как устранить и отремонтировать

Закупорка капиллярной трубки в холодильнике в настоящее время становится частой причиной неполадок этого вида бытовой техники. Чтобы устранить проблему закупоривания трубки, можно обратиться в мастерскую по ремонту бытовой техники или воспользоваться инструкцией, как отремонтировать трубку в домашних условиях.

Капиллярная трубка в холодильнике

Причины засора капилляра

Увеличение количества поломок связано с изменением конструкции холодильников, где трубка была уменьшена в диаметре, и сменой хладагента. Наиболее часто обращаются в ремонт владельцы моделей «Атлант». Капиллярная трубка является важным элементом контура холодильника, она обеспечивает регулярную подачу в агрегат изобутана. Диаметр этого устройства составляет не более двух миллиметров, и по определенным причинам отверстие забивается.

Причины засора:

- Сужение трубы, скопление механического сора перед складкой.

- Разрушение фильтра-испарителя.

- Расширение отдельного участка капиллярной трубки с образованием гребенки из крупных частиц засора.

- Попадание влаги.

- Несоответствие правилам эксплуатации холодильника Атлант в помещении.

- Образование липкого вещества, парафинизация масел низкого качества.

Поломка холодильника

Признаки появления засорения

Основные признаки засора капиллярной трубки холодильника как возможность нарушения работы аппарата для охлаждения продуктов можно разобрать на примере Атланта.

Распознать поломку можно по таким признакам:

- беспрерывная работа системы без отключения, появление ледяных наростов в отделах камер;

- отсутствие холодного потока в охлаждающей камере при исправной заморозке;

- недостаточная подача холодного воздуха в камеры, температурный режим выше заданного, после повторного включения холодильник может функционировать в рабочем режиме;

- работа с отключением, но охлаждения не происходит.

Появление ледяных наростов в камере

Другие признаки

Определив видимые признаки засора, не всегда удается сделать верный вывод. Прекращение подачи хладагента и перегревание холодильника может свидетельствовать и о такой неисправности, как поломка испарителя.

Опытный мастер может определить более верный диагноз для Атланта при обследовании узлов аппарата.

Для этого у включенного холодильника нужно определить нагрев нагнетательной системы между компрессором и конденсатором. Незначительное нагревание и последующее охлаждение этой детали указывает на засор капиллярной трубки холодильника Атлант. Кроме того, засор произошел, если наблюдается лишь частичное нагревание конденсаторного аппарата. Еще одним признаком неисправности капиллярной трубки служит охлаждение конденсатора при очистке его от пыли без последующего нагревания. При этом сжатый газ застаивается в трубке.

Необходимость ремонта

Прочистка капилляра

Отремонтировать бытовой прибор дома можно, воспользовавшись рекомендациями, как устранить закупорку. Чтобы устранить засор капиллярной трубки холодильника, нужно приготовить оборудование и инструменты, которые необходимы для ремонта холодильных аппаратов.

Прочистка капилляра

Существует 2 способа устранения проблемы:

- очистка трубки;

- замена детали на новую.

Варианты прочистки:

- Наиболее простой способ устранения – обрезать забившуюся часть капиллярной трубки (в случае засорения близко от входа).

- Воспользовавшись прессом для продувки, прочистить систему струей сжатого азота в обратном направлении.

- Продуть трубу мотор-компрессором. При этом капиллярную трубку отрезают от фильтра и напаивают на нее медный наконечник. Промывание производят растворителем, который вводят в капилляр. Процесс устранения засорения показан на видео.

- Демонтировать испаритель с последующей продувкой капилляра.

Если устранить засор такими методами не удается, нужно производить замену детали в соответствии с характеристиками модели.

Засор капиллярной трубы считается частой причиной поломки холодильника. Зная признаки засора и имея специальное оборудование, можно решить эту проблему.

expertfrost.ru

капилляр, холодильник, режим, принцип работы, холодильник, регулирующее устройство, дроссель, дефект, ремонт, Тольятти, сервисный центр

- Home

- Работа капиллярной трубки в качестве регулирующего устройства

Работа капиллярной трубки в качестве регулирующего устройства

Капиллярную трубку устанавливают между конденсатором и испарителем. Жидкий хладагент поступает в трубку под давлением конденсации. По мере прохождения хладагента по трубке его давление постепенно снижается и на выходе трубки соответствует давлению кипящего хладагента в испарителе. Если размеры капиллярной трубки для данного компрессора определены точно, то весь жидкий хладагент, поступающий в испаритель, будет отсасываться компрессором и холодильный агрегат будет работать с наибольшей эффективностью. Однако это будет лишь при определенных давлениях конденсации и кипения хладагента, т.е. при определенных температурных условиях работы холодильного агрегата. С изменением давлений конденсации и кипения, т.е. с изменением температурных условий, эффективность работы агрегата будет снижаться. Происходит это потому, что закономерность изменения производительности компрессора и пропускной способности капиллярной трубки при изменениях давлений конденсации и кипения будет неодинакова. Рассмотрим, что будет происходить в случае изменения таких условий.ПОВЫШЕНИЕ ТЕМПЕРАТУРЫ окружающего воздуха приведет к повышению давления конденсации, из – за чего производительность компрессора будет снижаться (большое противодавление нагнетания), а пропускная способность капиллярной трубки будет увеличиваться. При сниженной производительности компрессора он будет отсасывать из испарителя меньшее количество хладагента, что приведет к переполнению испарителя. В то же время, из – за ухудшения условий конденсации в капиллярную трубку и испаритель будут поступать вместе с жидким хладагентом также пузырьки пара. Избыток жидкого хладагента в испарителе и поступление пузырьков пара приведет к повышению давления в испарителе, отчего повысится производительность компрессора. При этом наличие пузырьков пара в конденсаторе будет способствовать торможению потока жидкого хладагента при его поступлении и уменьшению пропускной способности капилляра. Таким образом, через некоторое время работы агрегата в условиях повышенной температуры окружающего воздуха производительность компрессора и пропускная способность капиллярной трубки будут снова как бы согласованы, но эффективность работы агрегата снизится.

ПОНИЖЕНИЕ ТЕМПЕРАТУРЫ окружающего воздуха вызовет снижение давления конденсации и, следовательно, уменьшение пропускной способности капиллярной трубки и увеличение производительности компрессора. Компрессор будет отсасывать из испарителя и подавать в конденсатор хладагента больше, чем его сможет пропускать капилляр. Конденсатор начнет заполняться избыточным количеством жидкого хладагента, вследствие чего уменьшится его теплопередающая поверхность и повысится давление конденсации. Однако недостаток хладагента в испарителе приведет к понижению давления кипения, из – за чего производительность компрессора будет снижаться, а пропускная способность капилляра увеличиваться. Следовательно, и в условиях пониженной температуры окружающего воздуха через некоторое время работы агрегата производительность компрессора и пропускная способность капиллярной трубки также окажутся согласованными между собой при ухудшенной эффективности работы данного холодильного агрегата. Из этого следует, что оптимальная холодопроизводительность агрегата с капилляром может быть получена только при определенных расчетных условиях. Во всех других случаях регулирование заполнения испарителя хладагентом будет сопровождаться соответствующими потерями холодопроизводительности.

ПРЕИМУЩЕСТВА КАПИЛЛЯРНЫХ ТРУБОК.

К преимуществам капиллярных трубок по сравнению с другими дросселирующими устройствами (например, с терморегулирующими вентилями) можно отнести :

– простоту конструкции;

– отсутствие движущихся частей;

– надежность в работе.

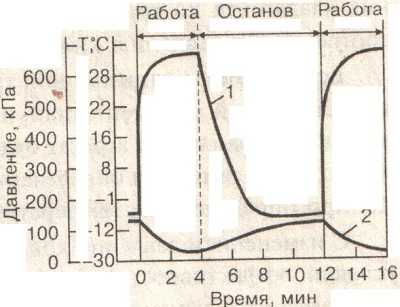

Также капиллярная трубка , соединяя стороны нагнетания и всасывания, уравнивает давление в системе агрегата при его остановах ( рис. 3.17).

РИС. 3.17. Кривые изменения давления в холодильном агрегате за цикл работы:

1- давление в капиллярной трубке;2- давление в отсасывающей трубке.

Это снижает противодавления на поршень компрессора в момент запуска и позволяет применять электродвигатель компрессора с относительно небольшим пусковым моментом.

Кроме того, при капиллярной трубке может быть применен двигатель компрессора с относительно меньшим пусковым моментом, так как при остановках компрессора через капилляр из конденсатора в испаритель продолжает перетекать хладагент и давление в конденсаторе снижается, почти уравновешиваясь во всей системе.

НЕДОСТАТКОМ капиллярной трубки является то, что при всяком изменении нагрузки или температуры конденсации по сравнению с расчетными она не обеспечивает возможную в этих условиях эффективность работы холодильного агрегата.

При производстве холодильных агрегатов пропускную способность каждой капиллярной трубки проверяют по воздуху, подгоняя ее до установленной величины путем подрезки трубки по длине.

ВЛАГА В ГЕРМЕТИЧНОМ ХОЛОДИЛЬНОМ АГРЕГАТЕ

Главным источником образования большинства примесей и загрязнений рабочей среды является влага. В связи с этим по требованиям современной технологии сборки герметичных агрегатов в процессе изготовления или ремонта концентрация влаги во внутренней системе не должна

ЗАСОР КАПИЛЛЯРНОГО ТРУБОПРОВОДА

Совсем недавно отказы бытовых холодильников, вызванные засорами капиллярных трубок (КТ), почти не наблюдались. Это были единичные случаи, имеющие в своей основе “механическую” природу (мелкая металлическая стружка и др.). Увлекаемые потоком хладагента, эти частицы

1 2 3 4 5 6 7 8 9 10Источник “Холодильники от А до Я” С.Л. Корякин-Черняк

www.xn—63-mdduaoecugb2g2e.xn--p1ai

О засорах капиллярных трубок в бытовых холодильниках

Бытовая техника

Главная Ремонт электроники Бытовая техника

Совсем недавно отказы бытовых холодильников, вызванные засорами капиллярных трубок (КТ), почти не наблюдались. Это были единичные случаи, имеющие в своей основе “механическую” природу (мелкая металлическая стружка и др.). Увлекаемые потоком хладагента, эти частицы свободно циркулировали по системе и, в случае появления неблагоприятных факторов(выброс в систему масла или продуктов его распада, изломы в проходе трубы), могли создавать незначительное сужение прохода КТ. Поскольку размер частиц засора был относительно велик, это вызывало достаточно быстрое перекрытие этого сужения прохода капиллярной трубки и серьезное нарушение циркуляции хладагента. Обеспокоенный потребитель отключал аппарат и вызывал мастера. Поскольку пробка засора не успевала значительно уплотниться или увеличиться в объеме, проблемы с устранением дефекта “засор капиллярной трубки” особых трудностей не представлял.

Однако с середины 90-х годов, когда началось активное продвижение на рынок новых конструкций компрессоров с повышенным допуском нагрева и новыми марками масел, появилась холодильная техника, предназначенная для работы с хладагентом R-134a. В результате отказов холодильников, вызванных засорами в КТ, стало значительно больше. В основном это было вызвано тем, что в этих аппаратах стали применяться КТ с уменьшенным внутренним диаметром (с 0,8 до 0,71…0,66 мм).

Известно, что уменьшение внутреннего диаметра КТ требует улучшения качества производства холодильного агрегата. Первые несколько лет эксплуатации подобных аппаратов не выявили никаких особых отличий в работе техники, работающей на хладагентах R-134а и R-12, кроме того,

что техника на R-12 выдерживала отклонения по температуре окружающей среды в более широких пределах. Однако уже лет через пять с момента начала эксплуатации появились холодильники с дефектом “засор капиллярной трубки”. Причем подобные засоры зачастую было сложно устранить – засоры в КТ не “продавливались” даже избыточным давлением в системе от 150 кгс/см2 и выше!

Предвестником полного засора капиллярной трубки является появление частичного засора, который без наличия приборов (чувствительного манометра)очень тяжело диагностируется. Идеальным прибором, необходимым для качественной диагностики частичного засора капиллярной трубки, является ротаметр (расходомер, который позволяет определить расход проходящего через КТ газа в л/мин). Но они редко встречаются, и необходимость в их применении возникает не так часто.

Дальнейшее изучение рассматриваемой проблемы привело автора к выводу, что далеко не всегда можно точно и однозначно сказать, что засоры в КТ вызваны конструктивными особенностями холодильных агрегатов (ХА), например, в случаях отклонения режима работы ХА от номинальных. Похоже, что этот побочный дефект вызван применением самого хладагента R-134а, поскольку импортные и отечественные бытовые холодильники, работающие на других типах хладагентов подобного дефекта не имеют.

Самое интересное, что производители так и не озвучили химическую или физическую природу засоров КТ в своих моделях. Было единственное упоминание по моделям холодильников СТИНОЛ с компрессорами КВО: парафини-зация масел.

Похоже, что этим просто некому заниматься, на первом плане у

производителей стоит продажа новых моделей. А зря – мастер, знающий проблему засоров в какой-нибудь печально известной линейке холодильников, может посоветовать клиенту купить аппарат от другого производителя.

Остановимся подробнее на возможных причинах засоров в КТ.

Основные причины засоров, возникающие в капиллярных трубках

Сама природа проявления засоров в КТ может иметь несколько причин. Перечислим некоторые из них:

1. Сужение геометрии внутреннего диаметра трубы как в продольном, так и поперечном сечениях

В этом случае перед появившейся складкой (заусенцем) возможно скопление небольшого количества механической взвеси, она пропитывается вязкими составляющими масла и затем уплотняется. Как вариант, возможно простое смерзание частиц (если расположение засора находится вблизи от впрыска в испаритель). За выступающие из массы бесформенные кусочки цепляются новые соринки, и процесс идет по нарастающей. Такого рода засор тяжело продавить по ходу газа, так как впереди засора будет находиться именно сужение трубы, и подобная “пробка” будет только уплотняться. В последнее время подобное явление встречается из-за “закуса” (сужение при отрезе) кончика трубы на впрыске в испаритель при обрезании КТ изготовителем, без дальнейшей обработки торца трубы.

2. Расширение геометрии внутреннего диаметра трубы как в продольном так и поперечном сечении

В этом случае появляется своеобразный “карман”, где могут осесть при остановке движения среды относительно крупные частицы, а их выступающие кромки

послужат своеобразной гребенкой для улавливания из среды других механических включений. Такого рода засор тяжело продавить в любом направлении, предпочтительнее пропитать засор моющим раствором и промывать трубу до полного удаления следов засора.

3. Появление в системе липких компонентов, например, за счет парафинизации или других эффектов разложения среды

Выделившиеся парафины или другие компоненты, свободно циркулирующие по системе за счет миграции масла, оседают внутри полости КТ за счет резкого охлаждения у входа в испаритель (на расстоянии 20…30 см от него). Для устранения подобной пробки бывает достаточно слегка прогреть этот участок при включенном компрессоре, чтобы разность давлений при работе агрегата выдавила размягченную нагревом массу по направлению в испаритель.

Состав подобных засоров условно можно классифицировать по нескольким признакам.

1. Порошок темного или серого цвета

По разным оценкам, подобный порошок может появляться от разрушения гранул осушителя или взаимодействия материалов в системе циркуляции хладагента. Чаще всего удаляется применением пропитки засора моющим раствором с последующим чередованием плавного приложения давления с обеих сторон КТ.

2. Густая темная пластичная масса (чаще – коричневого цвета), близкая по вязкости к пластилину

Данная масса создает наибольшие проблемы при устранении засора КТ, так как достаточно легко сминается и уплотняется в процессе попытки устранения дефекта. Похоже, что она появляется вследствие коррозии черных металлов деталей внутри системы. Если удается пропитать пробку из этой массы моющим раствором для уменьшения вязкости, “продавливают” данный засор повышенным давлением в направ

лении, обратному нормальному движению хладагента.

3. Хлопья темного цвета – мелкие, бесформенные или иглообразные

Засор КТ из подобных хлопьев легко устраняется пропиткой моющим раствором с последующей продувкой избыточным давлением в направлении, обратном нормальному движению хладагента. Подобные твердые включения напоминают обычный технологический мусор (возможно, продукты износа деталей), а мягкие – более схожи с продуктами лакокрасочных материалов (в одном из источников упоминалось применение в заводских условиях специальной краски для нанесения рисунков каналов) или отходы разрушения пластиковых деталей, входящих в состав мотор-компрессора.

4. Темная масса, напоминающая по консистенции гель

Удаление засоров из этой массы не представляет затруднений при мягком и продолжительном приложении давления с любой стороны КТ. Вероятный источник появления подобного засора – разрушение продуктов среды (па-рафинизация масла, химическая реакция хладагента) или взаимодействия их составляющих с деталями агрегата.

Способы устранения засоров в КТ

Заводские технологии устранения засоров немногочисленны. Перечислим их:

1. Применение для пропитки и промывки специализированных растворов, например “жидкого осушителя”

Как утверждается, состав данных растворов не оказывает разрушительного действия на детали в составе системы циркуляции хладагента. Хочется отметить, что использование для подобных целей метанола неприменимо в связи с его высокой агрессией к материалу испарителя – алюминию.

2. Продувка системы сжатым осушенным азотом

Азот можно подавать из баллона через редуктор в любом на

правлении, важно только помнить, что капиллярная трубка способна выдержать большие значения давления, чем каналы алюминиевого испарителя. Причем давление на стенки трубы будет пропорционально выше с увеличением внутреннего диаметра трубы.

В этом случае играют большую роль и применяемые материалы. При подаче избыточного давления в КТ необходимо предусмотреть, чтобы в системе обязательно был раскрытый заправочный патрубок. Это необходимо для того, чтобы обеспечить сброс избыточного давления в случае прорыва газа через засор КТ в полость испарителя. При подаче давления в направлении против нормального движения хладагента (то есть через обратную трубу испарителя) важно помнить, что вначале давление воздействует на внутреннюю полость алюминиевого испарителя, а затем прикладывается к КТ.

3. Воздействие на засор масла под высоким давлением с помощью специальных гидравлических прессов

Внешне подобные прессы напоминают обычные домкраты для легковых автомобилей. Но в отличие от последних, они оснащены удобным захватом для КТ и манометром высокого давления(до 400.600 кгс/см2). При использовании данного метода важно не сделать одну характерную для ремонтников ошибку – при продав-ливании засора КТ в системе для хладагента R-134а нельзя применять минеральное масло. И вообще, для прочистки КТ желательно применять такое же масло, которое заправлено в компрессор.

Отметим, что внутри пресса имеется специальный предохранительный клапан, сбрасывающий давление при достижении определенной (критической) величины.

4. Замена КТ на новую

Подобная методика в большинстве своем доступна только сервисным партнерам производителей. В технологических картах, предоставляемых производителя

ми, указаны даже параметры КТ в зависимости от модели холодильника. Если в съемных испарителях эта операция достаточно технологична, то в современных полуразборных конструкциях она весьма трудоемка, так как в некоторых конструкциях необходимо вначале удалять теплоизоляцию, а после производства работ восстанавливать удаленное покрытие. В этом случае, не зная точно параметров применяемой КТ, можно получить непредсказуемые результаты.

Основные требования к материалам, применяемым для устранения засоров КТ

Рассмотрим основные требования и возможности применения материалов, используемых для устранения засоров КТ.

1. Осушенные нейтральные газы

Их применение наиболее оптимально, но есть и ограничения. Например, использование подобных газов неэффективно при устранении “сухих” или непластичных по составу засоров большой протяженности – слишком велико сопротивление пробки засора при движении по трубкам. Помимо азота в разных источниках описывались попытки устранения засоров пропаном (хороший растворитель парафинов). Используемая для этих целей пропан-бута-новая смесь из бытовых отопительных баллонов технической чистоты имеет большие допуски по наличию влаги и примесей, поэтому подобное решение чревато отрицательными последствиями.

К тому же подобная газовая смесь огнеопасна, а в случае удаления ее из системы необходимо предпринимать известные меры по обеспечению пожарной безопасности данной операции.

2. Применение холодильных масел при продавливании прессом

За счет высокого давления масло может попасть в полость испарителя. Использовать минеральное масло нельзя, если система предназначена для хладагента

R-134а – неизвестно как поведет себя смесь из “родного” компрессорного масла и масла, примененного при процессе. Поэтому на этот аспект нужно обратить особое внимание.

3. Жидкие легкоиспаряющиеся растворы (растворители)

Подобные вещества легко проникают в толщу засора, снижают вязкость “пробки”, легко удаляются из системы вакуумировани-ем с продувкой. К таким можно отнести ацетон и, возможно, растворители типа 646 и им подобные. Однако ацетона класса ХЧДА (химически чистый для анализа) в открытой продаже недоступен. “Бытовой” ацетон для удаления засоров использовать проблематично, так как в его составе может быть вода.

Отдельно хочется предупредить о возможных негативных последствиях при применении для рассматриваемых целей дихлорэтана. Это вещество является хорошим растворителем пластмасс, поэтому при его использовании существует большой риск повреждения пластиковых деталей бандажа компрессора. В свою очередь, продукты разложения могут стать впоследствии основой для появления новых засоров. Кроме того, применение дихлорэтана может отрицательно сказаться на электрической прочности изоляции электродвигателя компрессора.

Возможно, неплохой альтернативой могут послужить фреоны 113, 114, применяющиеся в промышленности, как обезжиривающие жидкости. Если учесть, что расход их невелик, то высокая цена не сильно повлияет на цену ремонта.

4. Жидкие нефтепродукты – керосин, солярка (применяют в прессах как рабочее тело), бензин для зажигалок

Первые два вещества достаточно эффективны в прессах. Но они плохо испаряются, еще хуже удаляются из испарителя продувкой.

Класс чистоты этих веществ может быть технический. Они имеют свойство густеть/замерзать при низкой температуре. Не

обходимо учесть, что эти вещества могут дать неожиданные результаты (не всегда с положительным выходом) в смеси с нефтяными маслами.

Технологические приемы по устранению засоров КТ

При проведении операций по устранению засоров КТ важно понять суть процесса, в противном случае, например, попытки излишне ускорить процесс могут привести к уплотнению массы “пробки”, что значительно усложнит устранение дефекта.

Пропитка

Применение этого приема рассчитано на свойстве засора менять свою подвижность и пластичность в результате впитывания раствора для пропитки. Наиболее мелкие, пластичные и максимально подвижные частицы могут пройти при этом сквозь всю толщу “пробки”, что позволит промыть и расширить имеющиеся каналы для прохода более крупных частиц. В свою очередь это увеличивает площадь соприкосновения препарата с оставшейся массой, что резко повышает качество пропитки наиболее удаленных от внешней поверхности слоев.

Пропитку проще всего выполнить следующим образом:

– в обычный одноразовый шприц набирают небольшое количество раствора, сам шприц одевают на КТ, и вывешивают штоком вниз;

– через заправочный патрубок создают примерно половину возможного вакуума,чтобы раствор из шприца не слишком быстро двигался в проходе капилляра;

– если раствор из шприца не впитывается, оставляют на месте шприц, разрежение (вакуум) доводят до максимально возможного уровня;

– оставляют все в подобном состоянии на несколько часов (возможно, до 24 часов), периодически контролируя уровень раствора в колбе шприца.

Вскоре после всасывания раствора в КТ систему герметизируют резиновыми патрубками от

компрессоров. В этом случае раствор должен будет остановиться в капилляре, тем самым будут созданы условия для проникновения его, в том числе, в участки возможного “частичного засора”.

Этот прием наиболее удобен с точки зрения учета использования раствора – не из экономии, а для ограничения его количества при попадании в систему.

Если раствор для пропитки всасывается из полости шприца крайне медленно или не убывает совсем, можно применить следующий способ:

– на конец КТ припаивают трубку большего диаметра длиной 150-200 мм. Ее располагают открытым концом вверх, туда и заливается нужное количество раствора, одевается муфта, постепенно на этом входе увеличивают давление;

– через заправочный патрубок создают разрежение, туда для контроля давления подключают чувствительный манометр. Если давление на линии всасывания начинает подниматься – можно сделать вывод, что жидкость просачивается в полость разрежения.

Практика показала – если раствору удалось “пройтись” по полости КТ, то шансы устранения засора максимальны. После определенной выдержки, чтобы засор максимально оказался пропитан раствором, можно приступать непосредственно к продавливанию.

“Продавливание”

Вариантов реализации этого приема много. Дальнейшие действия могут иметь различное развитие, в первую очередь это связано с уверенностью в качестве прогнозирования состояния засора, с опытом исполнителя, а также с наличием необходимого инструмента. Но самое главное, нельзя провоцировать появление резких движений массы засора (вследствие этого возможно появление новых уплотнений).

Лучше плавно увеличивать давление газа (в направлении против нормального хода хладагента в системе) – чаще всего в “голове” засора имеется какое-то сужение

прохода. Но важно помнить, что нельзя прилагать чрезмерное избыточное давление в трубках испарителя, оно имеет свои пределы (у разных производителей заявленная прочность на разрушение избыточным давлением лежит в пределах 8.15 Бар). Поэтому превышать давление выше 10 Бар не рекомендуется.

Давление можно создавать как “родным” для системы фреоном, так и сжатым азотом. Нужно учитывать, что использование для подобных целей других типов фреонов нужно соотносить с их совместимостью с маслом, уже залитым в систему.

В это же самое время можно со стороны КТ создать разрежение.

Спустя небольшой промежуток времени (определяется опытным путем), точки приложения разрежения и избыточного давления можно поменять местами. Чаще всего после нескольких подобных попыток “расшатать” пробку, засор успешно удаляется.

В тяжелых случаях “продавливают” засор в КТ с помощью специализированного пресса, способного создать избыточное давление в десятки и сотни атмосфер.

Иногда “продавливание” засора можно выполнить другим способом – если обычное “расшатывание” пробки изменением вектора приложения давления не помогает, меняют фильтр-осушитель, и пробуют произвести штатную заправку. В этом случае заправку выполняют небольшими дозами с интервалами в 10.15 минут. Часто нужный эффект достигается уже через 2.3 часа.

Окончательная промывка КТ от следов загрязнений

Чаще всего, вследствие успешного “продавливания” засоров, резкий прорыв газа/масла прочищает основной проход трубки, но на ее стенках могут еще оставаться значительные следы загрязнений, и нужно еще некоторое время для полного освобождения прохода. Иначе это в дальнейшем станет причиной для повторения дефекта.

Затем прогревается испаритель до температуры +40.50°С для улучшения испарения агента, применяемого в процессе “продавливания” засора. Если применялось масло, то его лучше попытаться удалить через КТ продувкой газом в направлении против нормального движения хладагента.

Следующим этапом выполняют стандартное вакуумирование, после чего заправляют систему половиной “ремонтной” дозы хладагента и включают аппарат на прогон.

Заправка малой дозой хладагента активирует процесс, при котором в КТ будет циркулировать не жидкость, а парожидкостная смесь – при движении она создаст эффект, близкий к “кавитации” (т.е. бомбардировки стенок трубы и всех наслоений пузырьками газа). Подобное решение позволит произвести окончательную механическую очистку системы от загрязнений. Отметим, что небольшое давление в системе не позволит сразу ее полностью очистить. Подобная очистка – довольно длительный процесс (около суток).

В это время необходимо контролировать ход процесса по шуму впрыска и давлению в системе.

В этом режиме работы аппарата желательно применить реле времени, задающее время работы/паузы мотор-компрессора в соотношении 1:3.1:4 (то есть на час рабочего цикла – пауза 15.20 минут).

Убедившись в устойчивой циркуляции хладагента, можно приступить к “чистовому” варианту заправки. При этом необходимо сменить фильтр-осушитель, затем выполнить продолжительное вакуумирование. Следующим этапом производят “срыв” вакуума (методом разгерметизации системы), а затем выполняют уже окончательное вакуумирование. Затем выполняют заправку системы штатной технологической дозой хладагента.

Но после этого удалять с заправочного патрубка клапанную по-лумуфту все еще рано – лучше для полной уверенности произвести дальнейшую “промывку” КТ, дав поработать агрегату в режиме “малого холода” около суток.

Автор: Александр Чуб (станица Павловская, Краснодарский край)

Источник: Ремонт и сервис

Дата публикации: 02.12.2013

Мнения читателей

- елена / 23.08.2016 – 06:40

Произведен ремонт КТ холодильника Атлант МХТ 2712. После ремонта холодильник 3 ч. работает, 1ч.15 мин. стоит, нормально ли такое? - Евгений / 24.06.2015 – 15:21

ребята помогите понять как заправить промывочным фреоном гидравлический пресс для капилярки? - Борис / 06.06.2014 – 17:48

Да и смолообразные плотные закупорки содержащие какую то твердую, типа мелкив кристалликов дрянь; так же размягчало приводя в о т н о – с и т е л ь н о текучее состояние. Знакомые видели, что то подобное с пьезокристаллическими излучателями УЗ. Станое тот был закуплен для проделывания различных углублкени и итверстий п полдрагоценных камнях а” ля яшма агат и прочее… - Борис / 06.06.2014 – 17:35

Допускаю. Как возможный вариант применять магнитострикторы. Распространение имели небольшой мощи комбинированые транзисторно-ламповые узг генераторы для “прошивочных” станков станина отличная и вообще механическое исполнение “дуболомное” – крепко сбацаны. Сам генератор исполнен как будто на трудотерапии в каком то псих- диспансере. там четыре ГУ-50 в выходном каскаде. так вот на одной паре гушек и из деталек того уёб….ща. получился неплохо работающий прибор. где их делали точно выяснить не смогли… Станки те полукустарные отчасти “точали” на каком то предприятии сев. столицы пользуем переделаный вариант для прочистки всяческих капиляров Отчасти недостаток требуется водяное охлаждение пакета магнитостриктора. Може кому информация окажется полезной. - Сергей / 09.05.2014 – 16:18

Проблему с засорением и непроходимостью капилярных трубок в различных устройствах (и холодильников в том числе) решал с помощью ультра-звуковых колебаний.Наиболее эффективны в качестве излучателей оказались стандартные ПМС-ы использовавшиеся в отраслях промышленности.Часто оказывалось достаточным поочередно коснуться торцом концентратора ПМС-а на пару-тройку секунд нескольких точек трубок вблизи предпологаемого места засора.Первоначально экспериментировал с 4-х киловаттным УЗГ на тиристорах и даже 10-и киловатником на лампе.Это получалось как стрельба из пушки по воробушкам. У меня успешно удавалось “прочища ть” трубки 100-ватником на лампах ГУ-50 в пушпульном выходе. Для “халтур” собрал 2-х каскадный УЗГ на 6П1П и ГУ-50 в выходном каскаде. Потом делали генераторы на транзисторах в ЗГ и 6П36С в вых.каскаде. Знаю что несколько из них до сих пор успешно помогают хозяевам-мастерам делать деньги.В последних изделиях обходились без доп.подмагничивания ПМС-а. Использовалась постоянная составляющая тока вых.лампы.

Вы можете оставить свой комментарий, мнение или вопрос по приведенному вышематериалу:

www.radioradar.net

Капиллярная трубка в холодильнике

Для современных холодильников одной из самых распространенных проблем является засор капиллярной трубки. Связано это с тем, что на рынок стали поступать модели нового поколения, обладающие большой мощностью. Последние конструкции компрессоров имеют высокий допуск нагрева. В холодильной технике используются новые марки масел.

Для современных холодильников одной из самых распространенных проблем является засор капиллярной трубки. Связано это с тем, что на рынок стали поступать модели нового поколения, обладающие большой мощностью. Последние конструкции компрессоров имеют высокий допуск нагрева. В холодильной технике используются новые марки масел.

Что такое капиллярная трубка в холодильнике

Капиллярные трубки широко применяются в холодильной технике. Они представляют собой специальные регуляторы для потока хладагента. Диаметр трубки варьируется от 0,6 мм до 0,8 мм. Длина детали 2.800 – 8.500 мм. Ее изготавливают из меди. Капилляр отличается простой конструкцией. В трубе нет движущихся частей. Она считается надежной при эксплуатации.

Роль капиллярной трубки

Через капиллярную трубку хладагент поступает в испаритель. Это соединяющий элемент между сторонами всасывания и нагнетения, который обладает способностью уравнивать давление системы. Ее использование позволяет снижать противодействие на поршень мотора с компрессором при запуске, поэтому в холодильной технике может применяться электродвигатель, имеющий небольшой пусковой момент. Капиллярная и всасывающая трубка прочно соединены между собой. Вместе они представляют собой теплообменник. Благодаря работе этого устройства значительно уменьшается вероятный риск проникновения жидкого хладона внутрь компрессора.

- Основные поломки, связанные с выходом из строя капиллярной трубки

Причины появления засоров в капиллярных трубках даже в качественных холодильных агрегатах таких, как LG, могут быть следующими:

Причины появления засоров в капиллярных трубках даже в качественных холодильных агрегатах таких, как LG, могут быть следующими:

- Геометрия внутреннего диаметра у трубки сужается.

- Геометрия внутреннего диаметра у трубки расширяется.

- Образуются липкие компоненты, создающие пробку.

В первом случае перед тем, как появится складка, скапливается механическая взвесь. Она взаимодействует с составляющими масла, обладающими большой вязкостью, после чего уплотняется. Сужение диаметра капиллярной трубки может происходить и по другой причине: мельчайшие частицы могут смерзаться на участке, расположенном рядом с впрыском в испаритель. Холодильник Samsung не сможет исправно работать, когда засор уплотнится.

Когда оговорят о расширении геометрии, подразумевают, что в капиллярной трубке появляется так называемый «карман», где оседают крупные частицы. Продавить пробку достаточно трудно. Можно попробовать пропитать засор с помощью моющего раствора, а потом хорошо промыть ее.

В системе холодильника свободно перемещаются парафины и другие компоненты. Они выделяются из масла и оседают в капиллярной трубке. Происходит это в 20-30 см от входа в испаритель в результате резкого охлаждения.

По своему составу засоры классифицируются на несколько групп:

- темный или серый порошок;

- коричневая пластичная масса;

- темные хлопья;

- гелеобразная масса.

Порошок – результат распада гранул осушителя. Его удаляют, благодаря пропитке пробки с помощью моющего раствора и приложения давления к трубке. Если холодильник Ардо имеет засоренную капиллярную трубу веществом, похожим на пластилин, тогда это, действительно большая проблема. Ее причина – коррозия черных металлов. Засор из пластичной массы пропитывается моющим раствором, а затем пробка продавливается. Хлопья могут быть частицами технологического мусора или лакокрасочных материалов, они легко устраняются. Темная масса в виде геля образуется в результате парафинизации масла и вступления хладагента в химические реакции. Избавиться от такого засора не составит труда: достаточно приложить давление к капиллярной трубке. Если в холодильнике засорился капилляр, то избавиться от пробки рекомендуется, как можно скорее.

Tags: детали

remontholod64.site